Nelle applicazioni in fornace, la natura inerte dell'argon è fondamentale perché crea un'atmosfera protettiva che impedisce ai materiali di reagire con l'aria ad alte temperature. Questo scudo non reattivo è essenziale per prevenire cambiamenti chimici dannosi come l'ossidazione, assicurando che il prodotto finale mantenga la sua purezza, resistenza e qualità superficiale previste.

Alle temperature estreme che si trovano nelle fornaci industriali, la maggior parte dei materiali diventa altamente vulnerabile alle reazioni chimiche con l'aria circostante. L'argon agisce come uno scudo invisibile e non reattivo, spostando ossigeno e altri gas per garantire che l'integrità del materiale sia preservata durante l'intero processo.

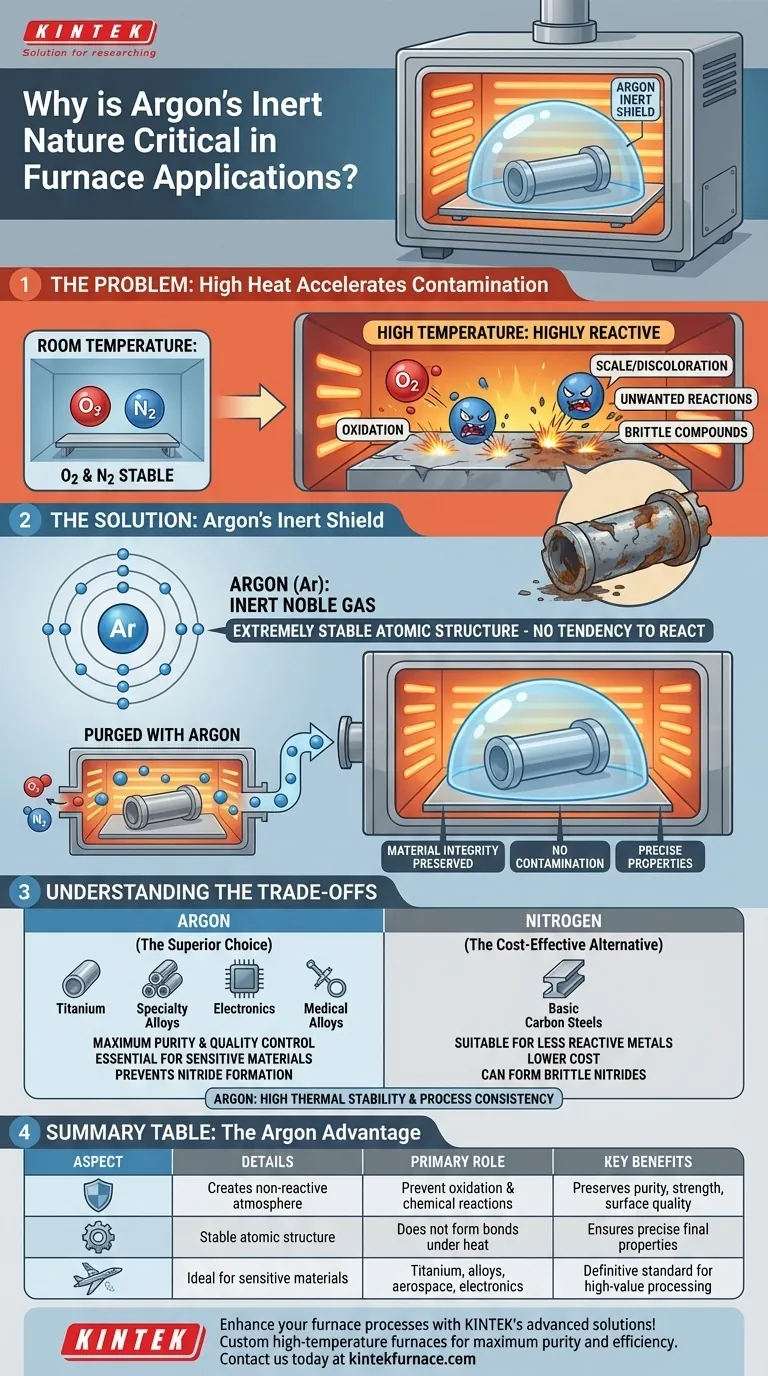

Il Problema: Il Calore Elevato Accelera la Contaminazione

A temperatura ambiente, l'ossigeno e l'azoto nell'aria sono relativamente stabili. Tuttavia, l'introduzione dell'intenso calore di una fornace cambia drasticamente il loro comportamento.

L'Aggressività dell'Aria Calda

L'aria che respiriamo è composta per circa il 21% da ossigeno e per il 78% da azoto. Quando riscaldati, questi gas diventano altamente reattivi e desiderosi di formare legami chimici con altri elementi.

Il Danno dell'Ossidazione

L'ossidazione è la forma più comune di contaminazione ad alta temperatura. L'ossigeno caldo reagisce prontamente con le superfici metalliche, formando uno strato di ossidi, comunemente visibile come scaglia o scolorimento. Questo strato può rovinare la finitura superficiale di un prodotto, alterarne le dimensioni e comprometterne l'integrità strutturale.

La Minaccia di Reazioni Indesiderate

Oltre all'ossigeno, altri gas come l'azoto e il vapore acqueo possono anche reagire con i materiali in una fornace. Queste reazioni possono introdurre impurità o formare composti fragili all'interno del materiale, alterando fondamentalmente le sue proprietà meccaniche e chimiche.

L'Argon come Soluzione: Lo Scudo Inerte

Il valore dell'argon deriva da ciò che non fa. Essendo un gas nobile, la sua struttura atomica lo rende estremamente stabile e restio a partecipare a reazioni chimiche.

Cosa Significa Veramente "Inerte"

L'argon ha uno strato esterno completo di elettroni, che è uno stato atomico altamente stabile. Ciò significa che non ha alcuna tendenza a condividere, guadagnare o perdere elettroni per formare legami con altri elementi, anche sotto intenso calore e pressione.

Purga dell'Ambiente

Per essere efficace, l'argon viene utilizzato per purgare la camera della fornace. Questo processo prevede l'allagamento della fornace sigillata con gas argon, che è più pesante dell'aria e sposta l'ossigeno reattivo, l'azoto e qualsiasi umidità presente.

Preservazione dell'Integrità del Materiale

Una volta che la fornace è riempita con questa atmosfera inerte di argon, i materiali possono essere riscaldati, fusi, ricotti o saldati senza rischio di contaminazione. Il materiale è esposto solo all'argon non reattivo, garantendo che la sua purezza e le sue proprietà rimangano esattamente come specificato.

Comprendere i Compromessi

Sebbene l'argon sia altamente efficace, non è l'unica opzione e il suo utilizzo comporta considerazioni specifiche.

Perché non Usare Semplicemente l'Azoto?

L'azoto viene anch'esso utilizzato per creare un'atmosfera protettiva ed è significativamente più economico dell'argon. Tuttavia, non è veramente inerte. Ad alte temperature, l'azoto può reagire con alcuni metalli come titanio, alluminio e alcuni acciai inossidabili per formare composti fragili chiamati nitruri.

Argon per Materiali Sensibili

Per processi che coinvolgono metalli altamente reattivi o applicazioni in cui anche tracce di impurità sono inaccettabili—come nella produzione di elettronica o leghe di grado medicale—l'argon è la scelta superiore e spesso necessaria.

Un Beneficio Secondario: Stabilità Termica

Sebbene il suo ruolo primario sia la protezione chimica, la densità e la bassa conduttività termica dell'argon aiutano anche a mantenere una temperatura più stabile e uniforme all'interno della fornace. Questo può ridurre il consumo energetico e migliorare la consistenza del processo.

Fare la Scelta Giusta per il Tuo Processo

La scelta del gas atmosferico corretto è una decisione critica basata sul tipo di materiale, sui requisiti di processo e sui costi.

- Se il tuo obiettivo principale è l'efficacia dei costi con metalli meno reattivi: L'azoto può essere una scelta adatta per la lavorazione di materiali come gli acciai al carbonio di base.

- Se il tuo obiettivo principale è la massima purezza e controllo qualità: L'argon è lo standard definitivo per la lavorazione di materiali sensibili e di alto valore come titanio, leghe speciali e componenti per l'industria aerospaziale o dei semiconduttori.

- Se il tuo obiettivo principale è la saldatura di alta qualità o la stampa 3D di metalli: L'argon è essenziale per schermare il bagno di metallo fuso dalla contaminazione atmosferica, garantendo un risultato forte, pulito e non poroso.

In definitiva, la scelta dell'argon è un investimento nel controllo del processo, garantendo che i materiali emergano dalla fornace con le proprietà precise che avevi progettato.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Ruolo Principale | Crea uno scudo non reattivo per prevenire ossidazione e altre reazioni chimiche ad alte temperature. |

| Benefici Chiave | Preserva la purezza, la resistenza e la qualità superficiale del materiale; assicura proprietà precise nei prodotti finali. |

| Usi Comuni | Ideale per materiali sensibili come titanio, leghe e in applicazioni aerospaziali, elettroniche e di saldatura. |

| Confronto | Più efficace dell'azoto per i metalli reattivi, poiché evita la formazione di nitruri e impurità. |

Migliora i tuoi processi di fornace con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo fornaci ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, a Vuoto e Atmosfera, e Sistemi CVD/PECVD, con profonde personalizzazioni per soddisfare le tue esigenze uniche. Assicura la massima purezza ed efficienza—contattaci oggi per discutere come le nostre soluzioni di fornace su misura possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore