Per dirla chiaramente, i forni a crogiolo sono strumenti essenziali nei settori che richiedono lavorazioni ad alta temperatura precise all'interno di un'atmosfera controllata. Gli utilizzatori più comuni sono nei settori della metallurgia, della ceramica, dell'elettronica, della lavorazione chimica e della produzione del vetro, così come nella ricerca scientifica avanzata.

Il valore fondamentale di un forno a crogiolo non è semplicemente il calore che genera, ma la camera sigillata—il "crogiolo" (retort)—che isola il materiale in lavorazione. Questo design consente un controllo assoluto sull'atmosfera interna, prevenendo reazioni indesiderate come l'ossidazione e permettendo trasformazioni specifiche dei materiali impossibili all'aria aperta.

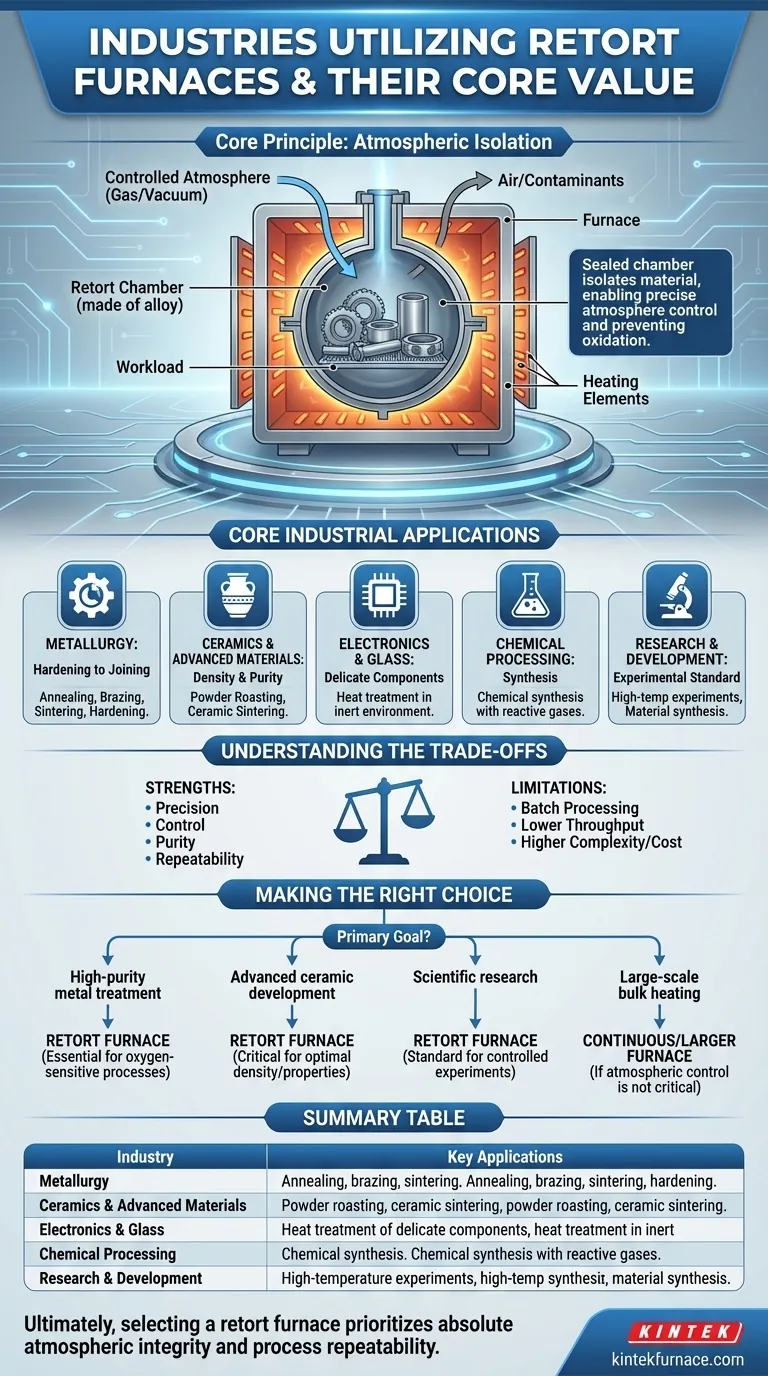

Il Principio dell'Isolamento Atmosferico

La capacità unica di un forno a crogiolo deriva dal suo design fondamentale. Comprendere questo principio è fondamentale per capire perché è così critico per alcuni settori.

Cos'è il "Crogiolo" (Retort)?

Il "crogiolo" è un contenitore sigillato, tipicamente realizzato in lega metallica o ceramica, che contiene i materiali da riscaldare.

Questo contenitore viene posto all'interno del forno, ma rimane separato dagli elementi riscaldanti e dall'aria esterna. Questo crea un ambiente incontaminato e isolato.

Perché Controllare l'Atmosfera?

Sigillando il carico all'interno del crogiolo, gli operatori possono spurgare l'aria e sostituirla con un gas specifico o un vuoto.

Ciò è fondamentale per prevenire l'ossidazione durante il riscaldamento di metalli sensibili. Permette anche processi che richiedono un'atmosfera reattiva, come l'uso di idrogeno per rimuovere ossidi o l'introduzione di gas specifici per la sintesi chimica.

Applicazioni Industriali Principali

La capacità di controllare l'atmosfera del processo rende i forni a crogiolo indispensabili per una serie di applicazioni ad alto valore.

In Metallurgia: Dalla Tempra alla Saldobrasatura

L'industria metallurgica si affida ai forni a crogiolo per trattare metalli e leghe che verrebbero danneggiati dall'ossigeno ad alte temperature.

I processi chiave includono la ricottura (ammorbidimento dei metalli), la saldobrasatura (unione di metalli con un materiale d'apporto), la sinterizzazione (fusione di polveri metalliche) e la tempra di acciai speciali.

In Ceramica e Materiali Avanzati: Raggiungere Densità e Purezza

La creazione di ceramiche avanzate e compositi richiede un trattamento termico preciso. I forni a crogiolo sono utilizzati per la calcinazione di polveri e la sinterizzazione ceramica.

L'atmosfera controllata assicura una lavorazione uniforme, rimuove i leganti senza contaminazione e aiuta a raggiungere la massima densificazione e resistenza del materiale.

In Elettronica e Vetro: Per la Fabbricazione di Componenti Delicati

Molti componenti elettronici e prodotti in vetro speciali richiedono un trattamento termico in un ambiente inerte (non reattivo) per ottenere le loro proprietà desiderate.

I forni a crogiolo forniscono le condizioni pulite e controllate necessarie per queste fasi di produzione sensibili, prevenendo difetti e garantendo l'affidabilità del prodotto.

In Ricerca e Sviluppo: Lo Standard Sperimentale

Per università, istituti scientifici e laboratori di R&S aziendali, il forno a crogiolo è uno strumento fondamentale.

Il suo controllo preciso sia della temperatura che dell'atmosfera lo rende ideale per esperimenti ad alta temperatura, sintesi di materiali e sviluppo della prossima generazione di materiali e processi.

Comprendere i Compromessi

Sebbene potenti, un forno a crogiolo è uno strumento specializzato. I suoi punti di forza nel controllo comportano limitazioni intrinseche.

Precisione rispetto alla Produttività

La focalizzazione su un lotto perfettamente sigillato e controllato rende i forni a crogiolo meno adatti per la lavorazione continua ad alto volume. I settori che devono riscaldare rapidamente enormi quantità di materiale possono optare per forni a tunnel o altri tipi di forni continui.

Lavorazione a Lotti per Progettazione

La natura del carico, della sigillatura, della lavorazione e del raffreddamento di un crogiolo implica che operi a lotti. Questo flusso di lavoro è diverso da un forno continuo e deve essere considerato nella pianificazione della produzione.

Complessità e Costo Aggiuntivi

I sistemi necessari per gestire il vuoto e le atmosfere gassose (pompe, controllori di flusso, interblocchi di sicurezza) aggiungono un livello di complessità e costo rispetto a un semplice forno che opera in aria ambiente.

Fare la Scelta Giusta per il Tuo Processo

Scegliere un forno richiede di allineare la capacità dell'attrezzatura con il tuo obiettivo principale.

- Se il tuo obiettivo principale è il trattamento di metalli di elevata purezza: Un forno a crogiolo è essenziale per processi sensibili all'ossigeno come ricottura, saldobrasatura e sinterizzazione.

- Se il tuo obiettivo principale è lo sviluppo di ceramiche avanzate: Il controllo atmosferico offerto da un forno a crogiolo è fondamentale per ottenere densità e proprietà dei materiali ottimali.

- Se il tuo obiettivo principale è la ricerca scientifica: Un forno a crogiolo è lo standard per esperimenti ad alta temperatura ripetibili in cui le variabili atmosferiche devono essere eliminate o controllate.

- Se il tuo obiettivo principale è il riscaldamento di massa su larga scala: Dovresti prendere in considerazione forni continui o di maggiore capacità se un'atmosfera controllata non è un requisito critico per il tuo prodotto finale.

In definitiva, la selezione di un forno a crogiolo è una decisione per dare priorità all'integrità atmosferica assoluta e alla ripetibilità del processo.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave |

|---|---|

| Metallurgia | Ricottura, saldobrasatura, sinterizzazione, tempra di metalli e leghe |

| Ceramica e Materiali Avanzati | Calcinazione di polveri, sinterizzazione ceramica per densificazione e purezza |

| Elettronica e Vetro | Trattamento termico di componenti delicati in atmosfere inerti |

| Lavorazione Chimica | Sintesi chimica con gas reattivi |

| Ricerca e Sviluppo | Esperimenti ad alta temperatura e sintesi di materiali |

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Se hai bisogno di un controllo atmosferico preciso per i tuoi processi ad alta temperatura, contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico