Oltre ai metalli, i principali beneficiari del trattamento termico in atmosfera inerte sono specifici polimeri ad alte prestazioni le cui proprietà sono sensibili all'ossigeno ad alte temperature. Questi includono plastiche avanzate come il PTFE (Teflon) e il polietilene ad altissimo peso molecolare (UHMW), che richiedono un ambiente inerte durante processi come la sinterizzazione per prevenire la degradazione chimica e preservare le loro caratteristiche prestazionali uniche.

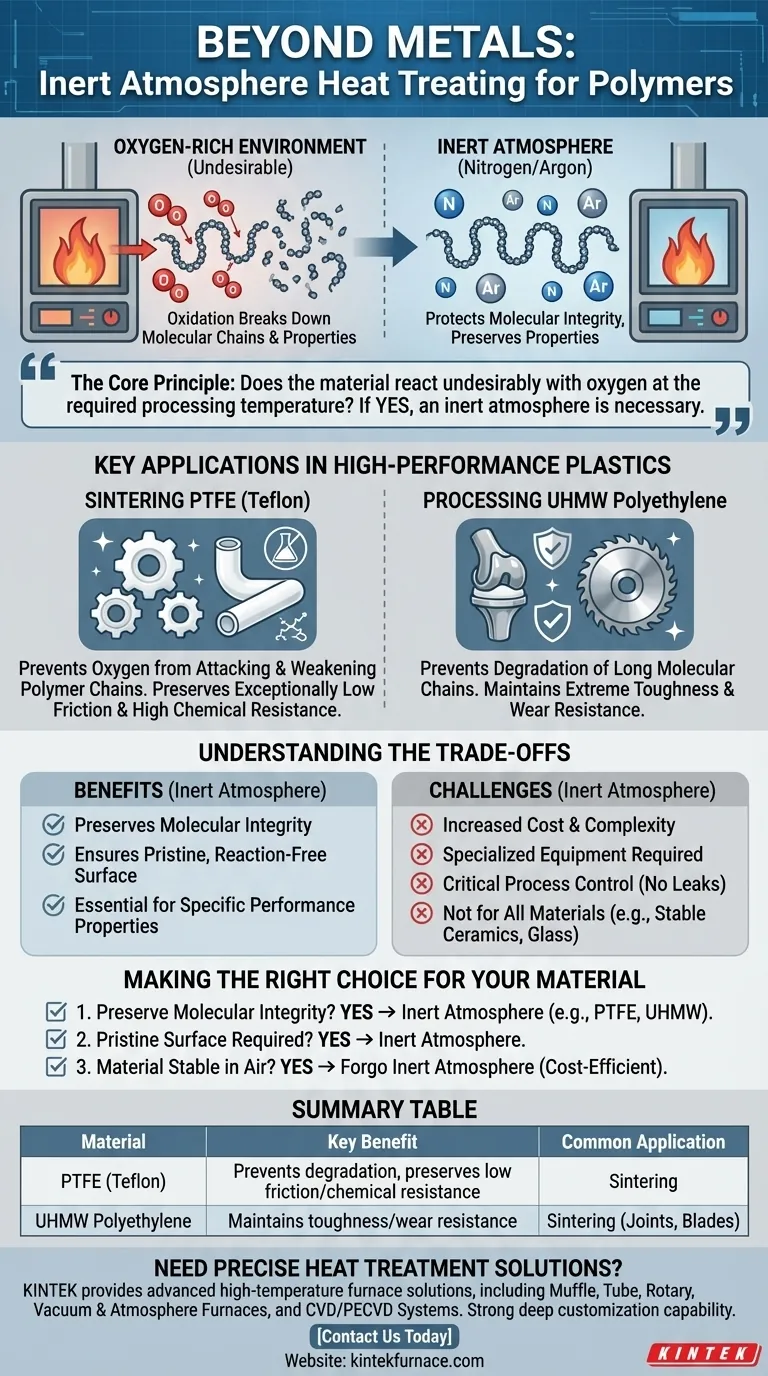

La necessità di un'atmosfera inerte non è determinata dal fatto che un materiale sia un metallo o una plastica, ma da una questione più fondamentale: questo materiale reagisce indesiderabilmente con l'ossigeno alla temperatura di processo richiesta? Se la risposta è sì, è necessaria un'atmosfera inerte per proteggere la sua integrità chimica e le proprietà finali.

Il Principio Fondamentale: Prevenire Reazioni Chimiche Indesiderate

Quando trattiamo termicamente i metalli, l'obiettivo principale è spesso prevenire l'ossidazione: ruggine sull'acciaio o uno strato ossido opaco sull'alluminio. Lo stesso principio si applica ai non metalli, sebbene la reazione chimica specifica sia diversa.

L'Ossidazione Non è Solo per i Metalli

L'ossidazione è un termine chimico ampio per una reazione che coinvolge l'ossigeno che può degradare un materiale. Per alcune plastiche avanzate, l'esposizione all'ossigeno ad alte temperature di processo può rompere le lunghe catene molecolari che conferiscono loro resistenza, proprietà a basso attrito o resistenza chimica.

Proteggere la Struttura Molecolare

Il gas inerte, tipicamente azoto o argon, sposta l'ossigeno all'interno del forno. Ciò crea un ambiente neutro che consente di applicare il calore senza innescare queste reazioni chimiche indesiderate e distruttive, assicurando che la struttura molecolare di base del materiale rimanga intatta.

Applicazioni Chiave nelle Plastiche ad Alte Prestazioni

Le applicazioni non metalliche più comuni coinvolgono la sinterizzazione, un processo in cui un materiale in polvere viene riscaldato al di sotto del suo punto di fusione per fonderlo in una parte solida e funzionale.

Sinterizzazione del PTFE (Teflon)

Il politetrafluoroetilene (PTFE) è noto per il suo attrito eccezionalmente basso e l'elevata resistenza chimica. Queste proprietà sono il risultato diretto della sua struttura molecolare stabile. Quando la polvere di PTFE viene sinterizzata per formare parti, un'atmosfera inerte è fondamentale per impedire all'ossigeno di attaccare e indebolire le sue catene polimeriche, compromettendone le prestazioni.

Lavorazione del Polietilene UHMW

Il polietilene ad altissimo peso molecolare (UHMW) è apprezzato per la sua estrema tenacità e resistenza all'usura, utilizzato in applicazioni come protesi articolari e lame per seghe ad alte prestazioni. Riscaldarlo in un ambiente ricco di ossigeno degraderebbe le sue lunghe catene molecolari, riducendo drasticamente la sua resistenza e durata. Un'atmosfera inerte preserva queste proprietà.

Comprendere i Compromessi

Sebbene efficace, scegliere di utilizzare un'atmosfera inerte è una decisione tecnica e finanziaria che comporta compromessi distinti.

Costo e Complessità Aumentati

L'utilizzo di un'atmosfera inerte richiede forni specializzati e ben sigillati e una fornitura costante di gas industriale come azoto o argon. Ciò aggiunge costi e complessità operativa significativi rispetto al semplice riscaldamento di una parte in un forno ad aria aperta.

Non un Requisito Universale

Molti materiali sono perfettamente stabili se riscaldati all'aria. Le ceramiche comuni, molti tipi di vetro e alcuni polimeri stabili non reagiscono con l'ossigeno alle loro temperature di processo. Per questi materiali, l'uso di un'atmosfera inerte non offre alcun vantaggio ed è una spesa non necessaria.

Il Controllo del Processo è Critico

Mantenere un ambiente veramente inerte richiede precisione. Qualsiasi perdita nelle guarnizioni del forno o cicli di spurgo impropri possono consentire l'ingresso di ossigeno, potenzialmente rovinando un intero lotto di materiale costoso. Il processo richiede un monitoraggio e un controllo attenti.

Fare la Scelta Giusta per il Tuo Materiale

La tua decisione dovrebbe basarsi sulla chimica specifica del materiale e sui requisiti di utilizzo finale.

- Se la tua attenzione principale è preservare l'integrità molecolare: Per materiali come PTFE o UHMW le cui prestazioni dipendono dalla loro struttura chimica, il trattamento in atmosfera inerte è non negoziabile.

- Se la tua attenzione principale è una superficie incontaminata e priva di reazioni: Se la parte finale non può presentare alcuna ossidazione o degradazione superficiale per motivi estetici o funzionali, un'atmosfera inerte è essenziale.

- Se la tua attenzione principale è l'efficienza dei costi con un materiale stabile: Se il tuo materiale è chimicamente stabile all'aria alla temperatura target, rinunciare a un'atmosfera inerte è la scelta più pratica ed economica.

In definitiva, comprendere la reazione del tuo materiale al calore e all'ossigeno è la chiave per prendere una decisione di processo informata ed efficace.

Tabella Riassuntiva:

| Materiale | Beneficio Chiave dell'Atmosfera Inerte | Applicazione Comune |

|---|---|---|

| PTFE (Teflon) | Previene la degradazione delle catene polimeriche, preservando il basso attrito e la resistenza chimica | Processi di sinterizzazione |

| Polietilene UHMW | Mantiene la tenacità e la resistenza all'usura proteggendo le lunghe catene molecolari | Sinterizzazione per protesi articolari, lame per seghe |

Hai bisogno di soluzioni di trattamento termico precise per il tuo laboratorio? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a gas, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per migliorare la lavorazione dei tuoi materiali con sistemi affidabili e su misura per atmosfere inerti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale