In un processo tipico, la deposizione chimica da vapore assistita da plasma (PECVD) opera a una temperatura del substrato compresa tra 200°C e 400°C e in un intervallo di pressione di vuoto basso da 1 a 2 Torr. Sebbene questi siano i parametri standard, il processo è altamente adattabile, con variazioni di temperatura sia inferiori che superiori utilizzate per applicazioni specifiche.

Il valore fondamentale della PECVD non risiede nel suo intervallo operativo specifico, ma nella sua capacità di depositare film di alta qualità a temperature significativamente inferiori rispetto alla deposizione chimica da vapore (CVD) tradizionale. Comprendere l'interazione tra temperatura, pressione e potenza del plasma è la chiave per padroneggiare il processo.

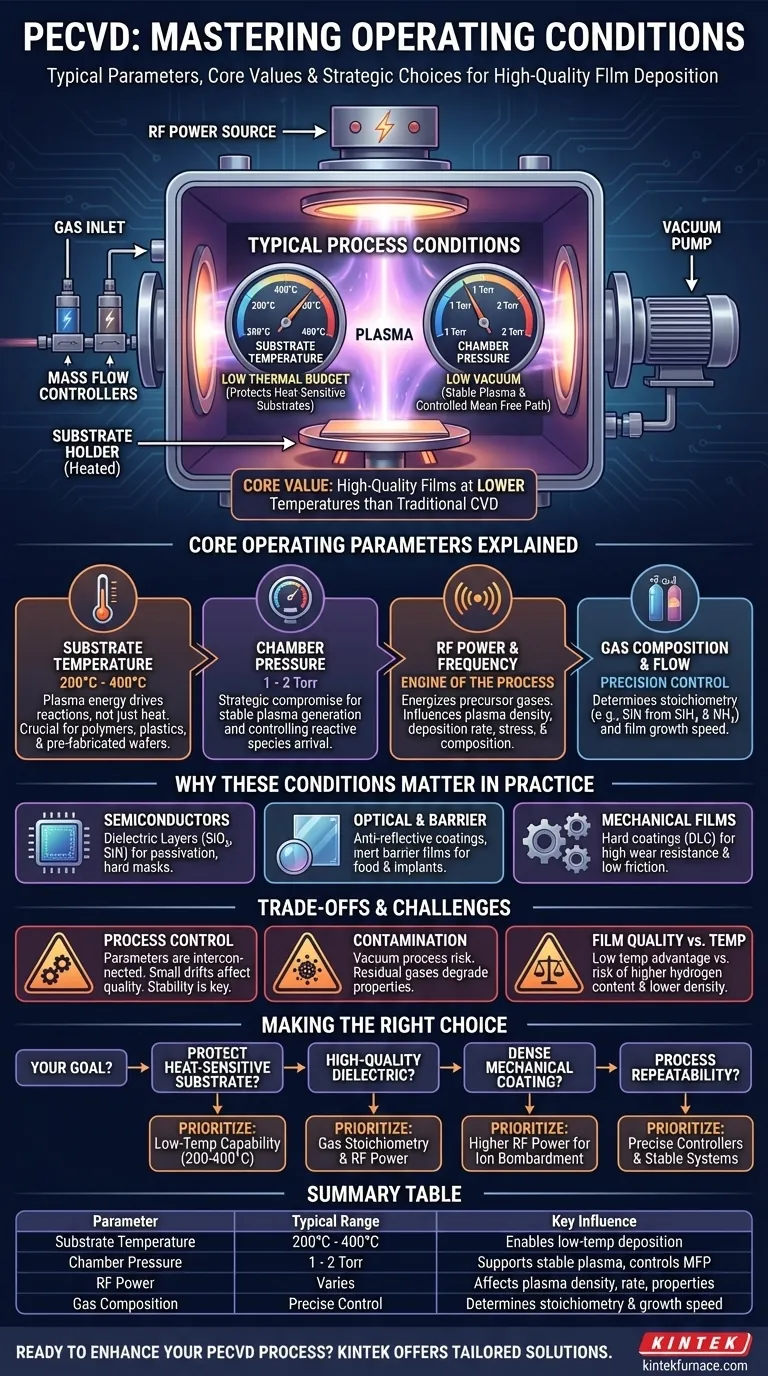

I Parametri Operativi Fondamentali Spiegati

Le condizioni all'interno di una camera PECVD non sono arbitrarie; ogni parametro è una leva che controlla un aspetto specifico del processo di deposizione e delle proprietà finali del film depositato.

Temperatura del Substrato (200°C - 400°C)

La caratteristica distintiva della PECVD è la sua temperatura operativa relativamente bassa. Ciò è reso possibile dall'utilizzo dell'energia di un plasma, piuttosto che della sola energia termica, per guidare le reazioni chimiche.

Questo budget termico inferiore è fondamentale quando si depositano film su substrati che non possono sopportare alte temperature, come polimeri, plastiche o wafer semiconduttori che hanno già subito fasi di fabbricazione precedenti. La temperatura è controllata con precisione, spesso riscaldando l'elettrodo su cui poggia il substrato.

Pressione della Camera (1 - 2 Torr)

La PECVD opera in un ambiente a basso vuoto. Questo intervallo di pressione è un compromesso strategico.

Deve essere sufficientemente basso da consentire la generazione di un plasma stabile, uno stato di gas ionizzato. È anche fondamentale per controllare il cammino libero medio—la distanza media percorsa dalle molecole prima di collidere—che influenza il modo in cui le specie reattive arrivano alla superficie del substrato.

Potenza e Frequenza RF

Sebbene non sia una temperatura o una pressione, la potenza a radiofrequenza (RF) è il motore del processo PECVD. Una sorgente RF energizza i gas precursori, creando il plasma.

La quantità di potenza applicata influenza direttamente la densità del plasma e l'energia degli ioni. Ciò, a sua volta, influisce sulla velocità di deposizione del film, sulla sollecitazione interna, sulla densità e sulla composizione chimica.

Composizione del Gas e Portata

Il film effettivo è costruito a partire da gas precursori introdotti nella camera attraverso linee a flusso massico controllato con precisione. Ad esempio, la deposizione di nitruro di silicio ($\text{SiN}$) potrebbe coinvolgere una miscela di silano ($\text{SiH}_4$) e ammoniaca ($\text{NH}_3$).

Il rapporto e la portata di questi gas sono meticolosamente controllati per determinare la stechiometria (la composizione elementare) e la velocità di crescita del film risultante.

Perché Queste Condizioni Vengono Utilizzate in Pratica

Il controllo preciso dei parametri PECVD lo rende indispensabile per un'ampia gamma di tecnologie moderne in cui le proprietà del film non sono negoziabili.

Strati Dielettrici nei Semiconduttori

Nella fabbricazione di microchip, la PECVD viene utilizzata per depositare film isolanti come il biossido di silicio ($\text{SiO}_2$) e il nitruro di silicio ($\text{SiN}$). Questi fungono da strati di passivazione per proteggere il dispositivo, o come maschere rigide e strati sacrificali durante le fasi di incisione successive.

Rivestimenti Ottici e Barriera

La PECVD è utilizzata per creare rivestimenti antiriflesso su lenti e celle solari. Viene anche impiegata per depositare film barriera densi e inerti su imballaggi alimentari flessibili per proteggere da ossigeno e umidità, o su impianti biomedici per garantirne la biocompatibilità.

Film Meccanici e Tribologici

Per applicazioni che richiedono un'elevata resistenza all'usura, la PECVD può depositare rivestimenti duri come il carbonio simile al diamante (DLC). Il bombardamento ionico intrinseco al processo al plasma può aiutare a creare film densi e durevoli con basso attrito.

Comprendere i Compromessi e i Limiti

Sebbene potente, la PECVD è un processo complesso con sfide intrinseche che richiedono un'attenta gestione.

La Sfida del Controllo del Processo

I parametri chiave—temperatura, pressione, flusso di gas e potenza RF—sono tutti interconnessi. Una piccola deriva in uno può influenzare gli altri, portando a variazioni nella qualità del film. Mantenere condizioni stabili e riproducibili è una sfida primaria.

Il Rischio Inevitabile di Contaminazione

Poiché la PECVD è un processo sotto vuoto, eventuali gas residui o impurità all'interno della camera possono incorporarsi nel film in crescita. Questa contaminazione può degradare le proprietà elettriche, ottiche o meccaniche del film.

Qualità del Film Rispetto alla Temperatura di Deposizione

Il vantaggio principale della PECVD è la sua bassa temperatura. Tuttavia, questo può essere un compromesso. I film depositati a temperature più basse possono talvolta presentare concentrazioni più elevate di idrogeno (dai gas precursori) e una densità inferiore rispetto ai film ottenuti dai processi CVD ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina quali parametri devi prioritizzare e controllare con maggiore attenzione.

- Se la tua attenzione principale è proteggere un substrato sensibile al calore: Il vantaggio principale per te è la capacità a bassa temperatura (200-400°C), che previene danni a polimeri o circuiti integrati completati.

- Se la tua attenzione principale è un film dielettrico di alta qualità: Devi controllare con precisione la stechiometria del gas e la potenza RF per ottenere l'indice di rifrazione desiderato, una bassa dispersione elettrica e una sollecitazione minima del film.

- Se la tua attenzione principale è un rivestimento meccanico denso: Probabilmente opererai a livelli di potenza RF più elevati per aumentare il bombardamento ionico, il che migliora la densità e la durezza del film.

- Se la tua attenzione principale è la ripetibilità del processo: La tua priorità è investire in un sistema con controllori di flusso massico precisi, gestione stabile della pressione e gestione affidabile della temperatura.

In definitiva, padroneggiare la PECVD significa comprendere e controllare l'interazione delle sue condizioni fondamentali per ingegnerizzare un film con le proprietà esatte di cui hai bisogno.

Tabella Riepilogativa:

| Parametro | Intervallo Tipico | Influenza Chiave |

|---|---|---|

| Temperatura del Substrato | 200°C - 400°C | Consente la deposizione a bassa temperatura per substrati sensibili al calore |

| Pressione della Camera | 1 - 2 Torr | Supporta la generazione di plasma stabile e controlla il cammino libero medio |

| Potenza RF | Variabile | Influenza la densità del plasma, la velocità di deposizione e le proprietà del film |

| Composizione del Gas | Controllo preciso | Determina la stechiometria del film e la velocità di crescita |

Pronto a migliorare il tuo processo PECVD con soluzioni personalizzate? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando su semiconduttori, rivestimenti ottici o film meccanici. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi risultati di deposizione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni comuni del PECVD? Sbloccate soluzioni versatili a film sottile per la vostra industria

- Come si confronta il PECVD con i rivestimenti DLC? Comprendere la relazione Processo vs Materiale

- Quali sono le specifiche tecniche per la configurazione PECVD capacitivamente accoppiata a doppio elettrodo? Standard di esperti

- Quali gas vengono utilizzati nel PECVD? Padroneggiare la chimica per film sottili superiori

- Quali sono alcune comuni applicazioni del PECVD? Sblocca soluzioni versatili a film sottile per il tuo laboratorio

- Quali tipi di materiali possono essere depositati utilizzando il processo PECVD? Esplora la Deposizione Versatile di Film a Bassa Temperatura

- Quali sono i vantaggi della PECVD rispetto alla CVD attivata termicamente? Temperatura più bassa, prestazioni migliori per substrati sensibili al calore