In sostanza, il vantaggio principale della deposizione chimica da fase vapore assistita da plasma (PECVD) rispetto alla CVD termica tradizionale è la sua capacità di operare a temperature significativamente più basse. Ciò si ottiene utilizzando il plasma per energizzare la reazione chimica anziché il calore elevato, il che sblocca la possibilità di rivestire substrati termicamente sensibili ottenendo spesso velocità di deposizione più elevate e film più uniformi.

La differenza fondamentale è la fonte di energia. La CVD termica utilizza calore intenso per scomporre i gas precursori, mentre la PECVD utilizza un plasma efficiente dal punto di vista energetico. Questo scollega il processo di deposizione dalle alte temperature, rendendolo una soluzione più versatile e spesso più conveniente per i materiali moderni.

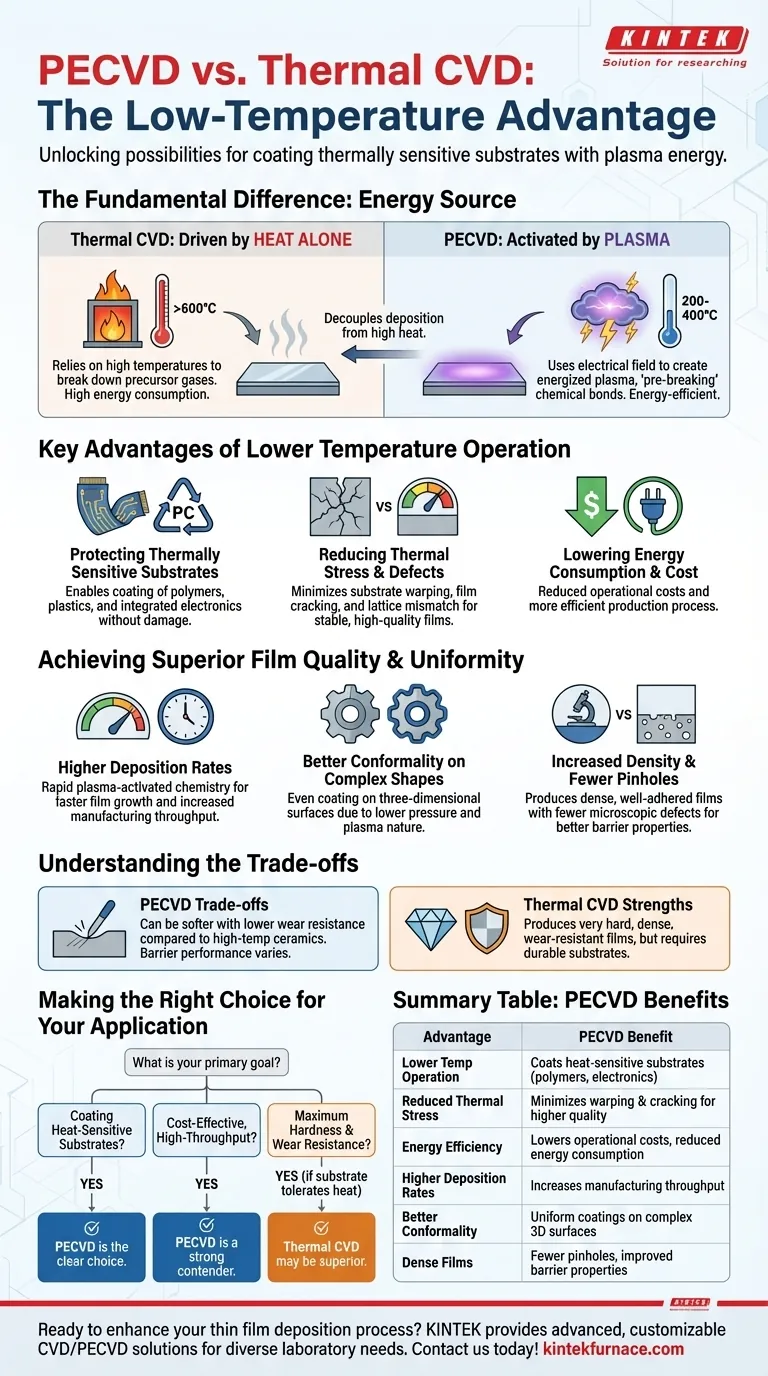

La Differenza Fondamentale: Fonte di Energia

Per comprendere i vantaggi della PECVD, è necessario prima capire come si differenzia dalla CVD termica a livello di processo. La scelta della fonte di energia determina le capacità e i limiti di ciascun metodo.

CVD Termica: Guidata Solo dal Calore

La CVD termica tradizionale si basa esclusivamente su temperature elevate, spesso superiori a 600°C, per fornire l'energia di attivazione necessaria. Questo calore forza i gas precursori a decomporsi e a reagire sulla superficie del substrato, formando il film sottile desiderato.

PECVD: Attivata dal Plasma

La PECVD introduce un campo elettrico per creare un plasma, uno stato della materia altamente energizzato. Questo plasma "spezza" efficacemente i legami chimici nei gas precursori a una temperatura di massa molto più bassa (tipicamente 200-400°C), creando specie altamente reattive che poi si depositano sul substrato.

Vantaggi Chiave del Funzionamento a Temperatura Inferiore

La capacità di operare a basse temperature non è solo un miglioramento incrementale; è una capacità trasformativa che cambia fondamentalmente ciò che è possibile nella deposizione di film sottili.

Protezione dei Substrati Sensibili al Calore

Questo è il vantaggio più significativo della PECVD. Materiali come polimeri, plastiche e molti dispositivi elettronici integrati non possono resistere al calore estremo della CVD termica. La PECVD rende possibile depositare film di alta qualità su questi substrati sensibili alla temperatura senza danneggiarli o distruggerli.

Riduzione dello Stress Termico e dei Difetti

Le alte temperature creano stress termico, che può causare la deformazione del substrato o la fessurazione del film depositato al raffreddamento. Questa differenza di temperatura può anche portare a una disadattabilità del reticolo tra il substrato e il film, introducendo difetti. Il processo a bassa temperatura della PECVD minimizza drasticamente questi problemi, con conseguenti film più stabili e di qualità superiore.

Riduzione del Consumo Energetico e dei Costi

Riscaldare una camera di reazione alle alte temperature richieste dalla CVD termica consuma una quantità significativa di energia. Operando a temperature più basse, la PECVD riduce il consumo energetico, portando a costi operativi inferiori e a un processo produttivo più efficiente.

Ottenere Qualità e Uniformità del Film Superiori

Oltre alla temperatura, la PECVD offre vantaggi distinti nella qualità e nella consistenza del film finale, specialmente su geometrie complesse.

Velocità di Deposizione Più Elevate

In molti casi, la chimica attivata dal plasma della PECVD può procedere più rapidamente delle reazioni guidate termicamente. Ciò consente una crescita più rapida del film, aumentando la produttività manifatturiera.

Migliore Conformità su Forme Complesse

La PECVD opera tipicamente a pressioni inferiori rispetto alla CVD a pressione atmosferica. Questo, combinato con la natura del plasma, consente alle specie gassose reattive di rivestire superfici tridimensionali complesse in modo più uniforme, risultando in un rivestimento più uniforme e conforme.

Maggiore Densità e Meno Fori di Spillo

La temperatura di processo più bassa aiuta a produrre film densi, ben aderenti e con meno difetti microscopici come i fori di spillo (pinholes). Ciò è fondamentale per le applicazioni che richiedono forti proprietà di barriera o isolamento elettrico.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. Sebbene potente, la PECVD non è una soluzione universale e i suoi film hanno proprietà diverse da quelli prodotti con metodi ad alta temperatura.

Durezza del Film e Resistenza all'Usura

Poiché i film PECVD vengono depositati a temperature più basse, possono essere più morbidi e avere una minore resistenza all'usura rispetto ai film ceramici molto duri e densi spesso prodotti dalla CVD termica ad alta temperatura.

Prestazioni di Barriera

Sebbene i film PECVD siano densi, le loro prestazioni di barriera contro umidità o gas possono talvolta essere inferiori rispetto ai polimeri specializzati come il Parylene o ai film depositati in condizioni diverse. Le prestazioni finali dipendono fortemente dai precursori specifici e dai parametri di plasma utilizzati.

Complessità del Processo e Contaminanti

L'uso del plasma introduce variabili di processo aggiuntive che devono essere controllate. Inoltre, alcuni gas precursori, in particolare quelli alogenati, possono rappresentare problemi ambientali o sanitari se non gestiti correttamente.

Prendere la Decisione Giusta per la Tua Applicazione

La decisione tra PECVD e CVD termica dipende interamente dal materiale del substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore (come polimeri o componenti elettronici): La PECVD è la scelta chiara e spesso unica grazie al suo processo a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima durezza e resistenza all'usura su un substrato durevole: La CVD termica ad alta temperatura può produrre un film superiore, a condizione che il substrato possa sopportare il calore intenso.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa e ad alta produttività di film uniformi: La PECVD è un forte candidato grazie alle sue maggiori velocità di deposizione e ai minori requisiti energetici.

In definitiva, la scelta della giusta tecnologia di deposizione richiede una chiara comprensione dei tuoi obiettivi ingegneristici specifici e dei vincoli dei materiali.

Tabella Riassuntiva:

| Vantaggio | Beneficio PECVD |

|---|---|

| Funzionamento a Temperatura Inferiore | Consente il rivestimento di substrati sensibili al calore come polimeri ed elettronica |

| Stress Termico Ridotto | Minimizza la deformazione del substrato e la fessurazione del film per una qualità superiore |

| Efficienza Energetica | Riduce i costi operativi con un minor consumo energetico |

| Velocità di Deposizione Più Elevate | Aumenta la produttività manifatturiera con una crescita più rapida del film |

| Migliore Conformità | Fornisce rivestimenti uniformi su superfici 3D complesse |

| Film Densi | Risulta in meno fori di spillo e proprietà di barriera migliorate |

Pronto a migliorare il tuo processo di deposizione di film sottili? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia lavorando con substrati sensibili al calore o che tu abbia bisogno di soluzioni CVD personalizzate, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere di come la nostra esperienza può essere vantaggiosa per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari