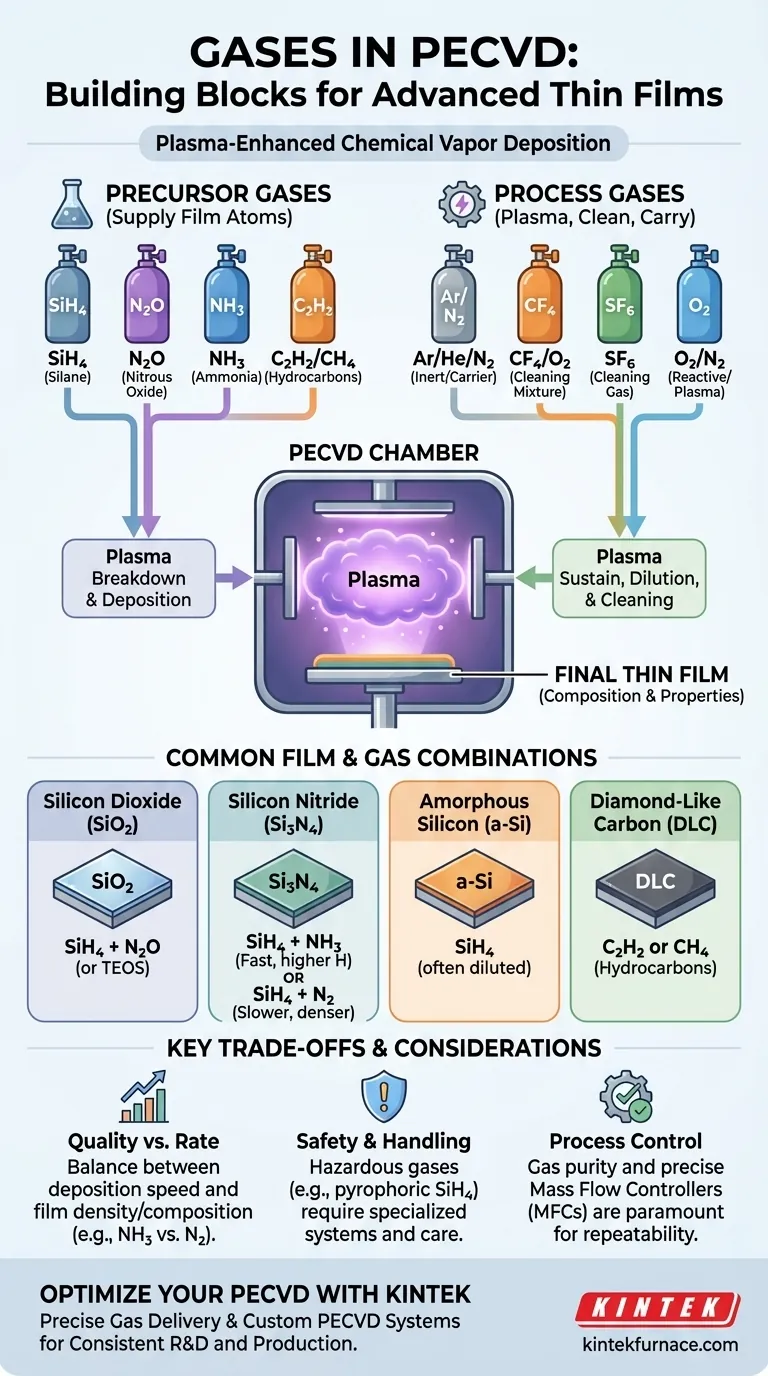

Nella Deposizione Chimica da Vapore Potenziata da Plasma (PECVD), i gas utilizzati sono una combinazione di precursori, che forniscono gli atomi per il film, e gas di processo, che aiutano a generare il plasma o a pulire la camera. I gas precursori comuni includono il silano (SiH4) per il silicio, l'ammoniaca (NH3) o l'azoto (N2) per l'azoto e l'ossido nitroso (N2O) per l'ossigeno. I gas di processo includono gas inerti come l'argon (Ar) e l'elio (He), e gas di pulizia come l'esafluoruro di zolfo (SF6) o una miscela di CF4/O2.

I gas specifici scelti per un processo PECVD non sono arbitrari; sono gli ingredienti fondamentali che determinano direttamente la composizione chimica, la struttura e le proprietà del film sottile finale depositato sul substrato.

Il Ruolo dei Gas Precursori

Il cuore del PECVD è l'utilizzo del plasma per scomporre i gas sorgente, noti come precursori, in specie reattive che poi si depositano su un substrato. Il gas precursore deve contenere l'elemento che si intende depositare.

Film a base di Silicio (SiO₂, Si₃N₄, a-Si)

Questa è l'applicazione più comune del PECVD, specialmente nella microelettronica per la creazione di strati isolanti e semiconduttori.

- Per il Diossido di Silicio (SiO₂): Il processo combina tipicamente una fonte di silicio come il silano (SiH₄) con una fonte di ossigeno, più comunemente l'ossido nitroso (N₂O). Anche il tetraetossisilano (TEOS) può essere utilizzato come fonte liquida di silicio.

- Per il Nitruro di Silicio (Si₃N₄): Una fonte di silicio come il SiH₄ viene combinata con una fonte di azoto. L'ammoniaca (NH₃) è frequentemente utilizzata, sebbene anche l'azoto (N₂) puro possa essere impiegato per film con un contenuto di idrogeno inferiore.

- Per il Silicio Amorfo (a-Si): Questo richiede solo un gas sorgente di silicio, che è quasi sempre il silano (SiH₄). Può essere diluito con idrogeno o argon.

- Per l'Ossinitruro di Silicio (SiOxNy): Le proprietà di questo film possono essere regolate facendo fluire una miscela di tutti e tre i precursori: SiH₄, N₂O e NH₃. I rapporti di flusso dei gas determinano l'indice di rifrazione e la stechiometria finali.

Film a base di Carbonio e Polimeri

Il PECVD è molto efficace anche per creare rivestimenti protettivi duri e polimeri specializzati.

- Per il Carbonio Simil-Diamante (DLC): Questi rivestimenti super-duri e a basso attrito vengono depositati utilizzando gas idrocarburici come acetilene (C₂H₂) o metano (CH₄).

- Per Film Polimerici: È possibile depositare una vasta gamma di polimeri organici e inorganici. Questi includono fluorocarburi per creare superfici idrofobiche e siliconi per rivestimenti biocompatibili.

Comprensione dei Gas di Processo e di Trasporto

Non tutti i gas che entrano nella camera diventano parte del film finale. Molti gas svolgono funzioni critiche di processo.

Gas di Trasporto e Diluizione

I precursori reattivi come il silano sono spesso diluiti per sicurezza e controllo del processo. Vengono miscelati con un gas inerte prima di entrare nella camera.

- Le scelte comuni includono azoto (N₂), argon (Ar) o elio (He).

- Diluire un gas come SiH₄ (ad esempio, 5% SiH₄ in 95% N₂) lo rende più stabile e consente un controllo più preciso della velocità di deposizione.

Gas di Plasma e Reattivi

Alcuni gas vengono introdotti per sostenere il plasma o reagire con il precursore principale.

- L'azoto (N₂) e l'ammoniaca (NH₃) agiscono sia come precursori di azoto che come gas reattivi nel plasma.

- L'ossigeno (O₂) può essere utilizzato come fonte di ossigeno ma è anche un componente delle miscele di gas per la pulizia del plasma.

Gas per la Pulizia della Camera

Dopo la deposizione, può accumularsi un residuo sulle pareti della camera. Viene utilizzata una fase di pulizia al plasma per rimuoverlo, garantendo la ripetibilità del processo.

- Una miscela di tetrafluorometano (CF₄) e ossigeno (O₂) è comunemente usata per incidere i depositi indesiderati a base di silicio.

- L'esafluoruro di zolfo (SF₆) è un altro potente gas di incisione utilizzato per la pulizia della camera.

Compromessi Chiave nella Selezione dei Gas

La scelta della giusta miscela di gas implica il bilanciamento della velocità di deposizione, della qualità del film e della sicurezza.

Qualità del Film rispetto alla Velocità di Deposizione

La scelta del precursore può influenzare il film finale. Ad esempio, l'uso di ammoniaca (NH₃) per depositare nitruro di silicio è veloce ma incorpora idrogeno nel film, il che può influire sulle sue proprietà elettriche. L'uso di azoto (N₂) produce un film più denso e con meno idrogeno, ma a una velocità di deposizione molto più lenta.

Sicurezza e Manipolazione

Molti gas precursori sono pericolosi. Il silano (SiH₄) è piroforico, il che significa che può incendiarsi spontaneamente all'aria. Questo è il motivo per cui viene spesso acquistato in miscele diluite e maneggiato con estrema cura utilizzando sistemi di erogazione di gas specializzati.

Controllo del Processo e Ripetibilità

La purezza dei gas sorgente è fondamentale. Anche tracce di contaminanti possono essere incorporate nel film e degradarne le prestazioni. Allo stesso modo, i controllori di flusso massico che regolano il flusso di gas devono essere estremamente precisi per garantire che i rapporti dei gas siano esattamente quelli richiesti dalla ricetta, ciclo dopo ciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas è dettata interamente dal materiale che devi creare.

- Se il tuo obiettivo principale è l'isolamento microelettronico standard: Utilizzerai SiH₄ con N₂O (per il diossido di silicio) o NH₃ (per il nitruro di silicio).

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura: Utilizzerai un precursore idrocarburico come l'acetilene per depositare Carbonio Simil-Diamante (DLC).

- Se il tuo obiettivo principale è la sicurezza del processo e il controllo preciso: Dovresti specificare precursori diluiti (ad esempio, 5% SiH₄ in Ar) e assicurarti che vengano utilizzati controllori di flusso massico ad alta precisione.

- Se il tuo obiettivo principale è il tempo di attività e la coerenza dell'attrezzatura: Devi implementare una robusta ricetta di pulizia della camera utilizzando gas come CF₄/O₂ o SF₆ tra un ciclo di deposizione e l'altro.

In definitiva, padroneggiare il processo PECVD significa padroneggiare la chimica dei suoi gas.

Tabella Riassuntiva:

| Tipo di Film | Gas Precursori Comuni | Gas di Processo Chiave |

|---|---|---|

| Diossido di Silicio (SiO₂) | Silano (SiH₄) | Ossido Nitroso (N₂O), Argon (Ar) |

| Nitruro di Silicio (Si₃N₄) | Silano (SiH₄) | Ammoniaca (NH₃) o Azoto (N₂) |

| Carbonio Simil-Diamante (DLC) | Acetilene (C₂H₂), Metano (CH₄) | Argon (Ar), Idrogeno (H₂) |

| Pulizia Camera | - | Miscela CF₄/O₂, Esafluoruro di Zolfo (SF₆) |

Stai lottando per ottimizzare il tuo processo PECVD per film sottili coerenti e di alta qualità?

In KINTEK, comprendiamo che la chimica dei gas è il cuore del PECVD. I nostri avanzati Forni a Tubo e Sistemi CVD/PECVD sono progettati per un'erogazione e un controllo precisi dei gas, garantendo la ripetibilità richiesta dalla tua R&S o produzione. Sfruttando la nostra eccezionale produzione interna e le profonde capacità di personalizzazione, possiamo adattare una soluzione di forno alle tue esatte ricette di gas e ai requisiti di sicurezza, sia che tu stia depositando nitruro di silicio con ammoniaca o esplorando materiali nuovi.

Discutiamo come possiamo migliorare il tuo processo di deposizione. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile