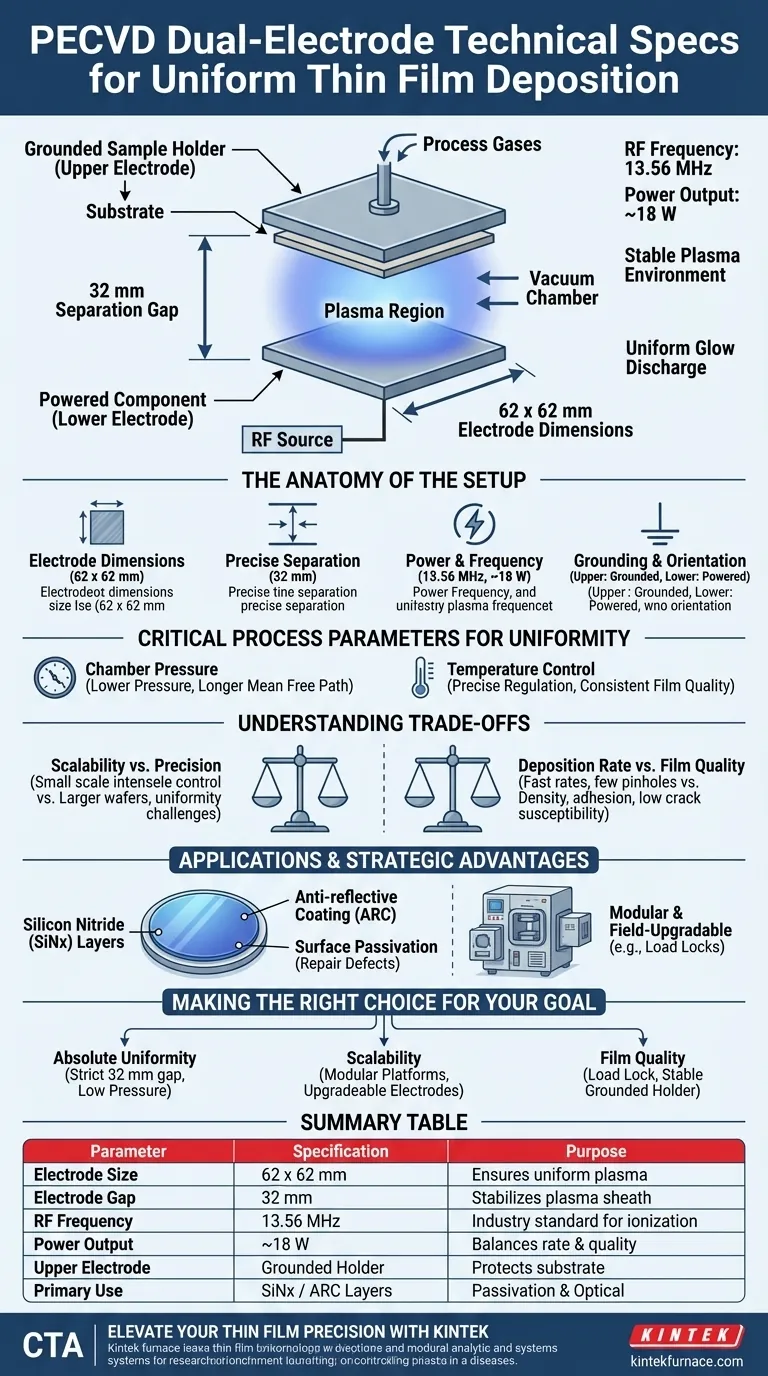

Lo standard tecnico per una configurazione a doppio elettrodo capacitivamente accoppiato nella deposizione chimica da vapore assistita da plasma (PECVD) utilizza tipicamente due elettrodi quadrati di dimensioni approssimative 62 x 62 mm, separati da uno spazio di 32 mm. Questa geometria è alimentata da una sorgente di radiofrequenza (RF) da 13,56 MHz operante a circa 18 W per mantenere un ambiente di plasma stabile.

Concetto chiave Sebbene le dimensioni precise siano critiche, l'efficacia di questa configurazione risiede nella sua capacità di sostenere una scarica luminosa uniforme. Questa specifica spaziatura degli elettrodi e rapporto di potenza sono progettati per massimizzare la consistenza dello spessore del film e delle proprietà del materiale sul substrato.

L'anatomia della configurazione a doppio elettrodo

Dimensioni e geometria degli elettrodi

Il nucleo di questa configurazione coinvolge due piastre parallele. La specifica standard richiede elettrodi di dimensioni approssimative 62 x 62 mm.

Queste dimensioni sono specificamente scelte per supportare una distribuzione uniforme del plasma sull'area target.

Distanza di separazione precisa

Gli elettrodi sono posizionati con una separazione fissa di 32 mm.

Questo specifico spazio è critico; consente alla guaina di plasma di formarsi correttamente senza collassare o diventare instabile, garantendo che la scarica luminosa riempia uniformemente il volume.

Specifiche di potenza e frequenza

Il sistema è alimentato da una sorgente di potenza RF da 13,56 MHz standard del settore.

Operando a un livello di potenza di circa 18 W, questa configurazione fornisce energia sufficiente per ionizzare i gas di processo senza indurre danni eccessivi da bombardamento ionico al film.

Messa a terra e orientamento del campione

In questa configurazione, l'elettrodo superiore funge tipicamente da supporto del campione messo a terra.

L'elettrodo inferiore è il componente alimentato. Questa disposizione isola il substrato dalle potenziali fluttuazioni della tensione di pilotaggio, contribuendo a un ambiente di deposizione più controllato.

Parametri critici di processo per l'uniformità

Il ruolo della pressione

Mentre la geometria degli elettrodi pone le basi, la pressione della camera detta la fisica della deposizione.

Pressioni più basse generalmente si traducono in un percorso libero medio più lungo per le particelle. Ciò migliora l'uniformità della deposizione sulla superficie del substrato.

Controllo della temperatura

Una regolazione precisa della temperatura è non negoziabile per una qualità del film costante.

Sebbene la PECVD consenta temperature di processo di base inferiori rispetto ad altri metodi CVD, il mantenimento di un profilo termico stabile garantisce che le reazioni chimiche avvengano a una velocità costante su tutto il wafer.

Comprensione dei compromessi

Scalabilità vs. Precisione

La configurazione specificata di 62 x 62 mm è altamente efficace per la ricerca e le applicazioni su piccola scala, offrendo un controllo intenso.

Tuttavia, i requisiti industriali spesso richiedono la lavorazione di wafer da 2, 4 o fino a 6 pollici. La scalabilità di questa configurazione richiede elettrodi più grandi, il che introduce nuove sfide nel mantenere l'uniformità del plasma sull'area superficiale più ampia.

Velocità di deposizione vs. Qualità del film

La PECVD è apprezzata per le sue elevate velocità di deposizione e la capacità di produrre film con meno pinhole.

Tuttavia, c'è spesso un equilibrio da trovare. Spingere per la massima velocità può a volte compromettere la densità o l'adesione del film. Al contrario, ottimizzare per la massima qualità (come una bassa suscettibilità alle crepe) può richiedere parametri di processo più lenti e conservativi.

Applicazioni e vantaggi strategici

Funzionalità a doppio scopo

Un esempio lampante dell'utilità di questa configurazione è la deposizione di strati di Nitruro di Silicio (SiNx).

Questo strato funge da rivestimento antiriflesso (ARC) per ridurre le perdite ottiche. Contemporaneamente, l'idrogeno introdotto durante il processo passiva la superficie del silicio, riparando i difetti e migliorando la durata dei portatori.

Flessibilità operativa

I moderni sistemi PECVD costruiti su questa piattaforma sono spesso modulari e aggiornabili sul campo.

È possibile aggiungere opzioni come i caricamenti automatici (load lock) per isolare la camera di processo dall'atmosfera ambiente. Ciò previene la contaminazione e stabilizza ulteriormente l'ambiente del vuoto, sebbene aumenti la complessità e il costo del sistema.

Fare la scelta giusta per il tuo obiettivo

La configurazione ottimale dipende dal fatto che tu stia dando priorità a risultati di ricerca rigorosamente uniformi o a un throughput maggiore per la produzione.

- Se il tuo obiettivo principale è l'uniformità assoluta: attieniti rigorosamente ai parametri di separazione di 32 mm e bassa pressione per massimizzare il percorso libero medio e la stabilità del plasma.

- Se il tuo obiettivo principale è la scalabilità: cerca piattaforme modulari che ti consentano di aggiornare le dimensioni degli elettrodi (ad esempio, per wafer da 4 o 6 pollici) senza sostituire l'intera architettura di potenza RF.

- Se il tuo obiettivo principale è la qualità del film (riduzione dei difetti): dai priorità ai sistemi con caricamento automatico (load lock) per eliminare la contaminazione atmosferica e garantire la stabilità del supporto del campione messo a terra.

Il successo nella PECVD deriva dal bilanciamento della geometria rigida degli elettrodi con la fluidodinamica di pressione e temperatura.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Dimensioni elettrodo | 62 x 62 mm | Garantisce una distribuzione uniforme del plasma |

| Spazio elettrodi | 32 mm | Stabilizza la guaina di plasma e la scarica luminosa |

| Frequenza RF | 13,56 MHz | Standard del settore per l'ionizzazione dei gas |

| Potenza in uscita | ~18 W | Bilancia la velocità di deposizione con la qualità del film |

| Elettrodo superiore | Supporto messo a terra | Protegge il substrato dalle fluttuazioni di tensione |

| Uso principale | Strati SiNx / ARC | Passivazione superficiale e ottimizzazione ottica |

Migliora la tua precisione sui film sottili con KINTEK

Ottenere un'uniformità perfetta del film richiede più delle semplici specifiche standard; richiede hardware ad alte prestazioni progettato per la stabilità. KINTEK fornisce sistemi PECVD, forni a muffola, a tubo e sottovuoto leader del settore, tutti supportati dai nostri team esperti di R&S e produzione. Sia che tu stia lavorando su piccoli campioni di ricerca o scalando a wafer da 6 pollici, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo processo di deposizione? Contatta oggi i nostri esperti tecnici per discutere come le nostre soluzioni modulari ad alta temperatura possono migliorare i risultati della tua ricerca.

Guida Visiva

Riferimenti

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il periodo di garanzia per le apparecchiature PECVD? Massimizza il tuo investimento con affidabilità a lungo termine

- In che modo il PECVD contribuisce alle prestazioni dei sistemi per veicoli a nuova energia? Migliorare affidabilità e sicurezza

- Qual è la funzione della sorgente R.F. nel PECVD per la sintesi di film sottili di GaN? Abilita la deposizione a bassa temperatura e alta efficienza

- Qual è il vantaggio principale del funzionamento del PECVD a temperature più basse? Consentire il rivestimento di materiali sensibili al calore

- Quali gas vengono forniti nel sistema di alimentazione del gas PECVD? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono i vantaggi della deposizione potenziata al plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Una guida alla scelta del giusto metodo di deposizione di film sottili

- Qual è il meccanismo della sorgente RF nel PECVD? Padroneggiare la sintesi di materiali 2D a bassa temperatura