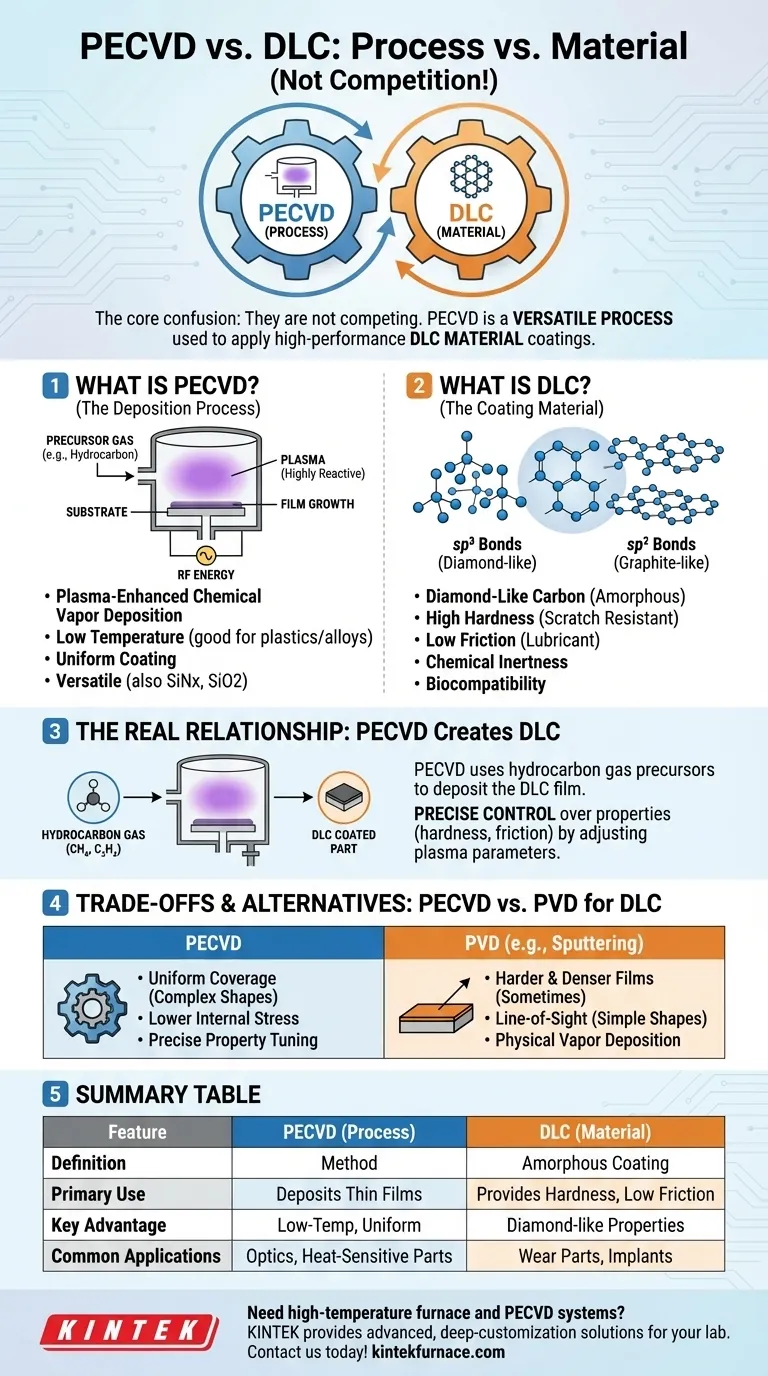

Il punto fondamentale di confusione è che la Plasma-Enhanced Chemical Vapor Deposition (PECVD) e il Diamond-Like Carbon (DLC) non sono tecnologie in competizione. Il PECVD è un processo utilizzato per applicare un rivestimento sottile, mentre il DLC è un materiale specifico o un tipo di rivestimento. Infatti, il PECVD è uno dei principali processi industriali utilizzati per depositare rivestimenti DLC su una superficie.

Il malinteso principale è inquadrare la questione come "PECVD contro DLC". La relazione corretta è che il PECVD è un processo versatile che può essere utilizzato per creare rivestimenti in materiale DLC ad alte prestazioni, tra molti altri.

Cos'è il PECVD? Il Processo di Deposizione

PECVD è l'acronimo di Plasma-Enhanced Chemical Vapor Deposition (Deposizione Chimica da Vapore Potenziata da Plasma). È un metodo per applicare film di materiale estremamente sottili su un substrato.

Come Funziona

Il processo si svolge all'interno di una camera a vuoto. Viene introdotto un gas precursore (o una miscela di gas) contenente gli elementi per il film desiderato.

Viene applicata energia alla camera, tipicamente a radiofrequenza (RF), che accende il gas trasformandolo in un plasma, uno stato della materia altamente reattivo e ionizzato.

Questo plasma reattivo scompone i gas precursori, e gli atomi o i frammenti molecolari risultanti si condensano e si ricombinano sulla superficie del substrato, costruendo il film strato dopo strato.

Il Vantaggio Chiave: Bassa Temperatura

L'aspetto "potenziato dal plasma" consente all'intero processo di avvenire a temperature molto più basse rispetto alla tradizionale Chemical Vapor Deposition (CVD).

Questo è fondamentale per rivestire materiali sensibili al calore come plastiche, polimeri o alcune leghe metalliche che verrebbero danneggiate o deformate da processi ad alta temperatura.

Uno Strumento Versatile

Il PECVD non è limitato a un solo tipo di rivestimento. Modificando i gas precursori, può essere utilizzato per depositare una vasta gamma di materiali, tra cui nitruro di silicio (SiNx), biossido di silicio (SiO2) per applicazioni ottiche e vari film a base di carbonio.

Cos'è il DLC? Il Materiale di Rivestimento

Il Diamond-Like Carbon (DLC) è una classe di materiale carbonioso amorfo. Non è diamante puro, ma presenta molte delle proprietà desiderabili del diamante.

Una Struttura Atomica Unica

I film DLC contengono un mix di due tipi di legami carboniosi: legami sp³ (il tipo trovato nel diamante) e legami sp² (il tipo trovato nella grafite).

Il rapporto tra questi legami determina le proprietà del materiale. Una percentuale più alta di legami sp³ generalmente si traduce in un rivestimento più duro e più "simile al diamante".

Proprietà e Vantaggi Fondamentali

Gli ingegneri scelgono il DLC per la sua eccezionale combinazione di proprietà:

- Elevata Durezza: Offre un'eccellente resistenza ai graffi e all'usura.

- Basso Attrito: Agisce come un lubrificante solido, riducendo la perdita di energia e l'usura dei componenti.

- Inerzia Chimica: Protegge il pezzo sottostante dalla corrosione e dagli attacchi chimici.

- Biocompatibilità: Lo rende adatto per impianti e dispositivi medici.

La Relazione Reale: Utilizzare il PECVD per Creare il DLC

Il PECVD è il motore che guida la creazione di molti rivestimenti DLC. Il processo e il materiale lavorano insieme.

Come il PECVD Deposita un Film DLC

Per creare un rivestimento DLC, si utilizza un gas idrocarburico come metano (CH₄) o acetilene (C₂H₂) come precursore nella camera PECVD.

Il plasma scompone queste molecole di idrocarburi. Gli atomi di carbonio e idrogeno si ricombinano quindi sulla superficie del componente, formando il film DLC amorfo e duro (spesso designato come a-C:H).

Controllo Preciso sulle Proprietà

È qui che emerge la potenza del PECVD. Gestendo attentamente i parametri del plasma — portate di gas, pressione e potenza — un ingegnere può controllare con precisione le proprietà finali del film DLC.

La regolazione di questi parametri influenza direttamente il rapporto di legami sp³/sp² e la quantità di idrogeno incorporata nel film. Ciò consente di ottimizzare la durezza, il coefficiente di attrito, lo stress interno e persino le proprietà ottiche del rivestimento per un'applicazione specifica.

Comprendere i Compromessi e le Alternative

Sebbene il PECVD sia un metodo potente per depositare DLC, non è l'unico. Comprendere le alternative chiarisce i suoi vantaggi specifici.

PVD: L'Altro Processo Principale

L'altro metodo principale per depositare DLC è il Physical Vapor Deposition (PVD). I processi PVD, come lo sputtering o l'evaporazione ad arco catodico, funzionano sbattendo fisicamente atomi da un bersaglio di grafite solida e depositandoli sul substrato.

PVD vs. PECVD per il DLC

La scelta tra questi metodi comporta compromessi ingegneristici.

Il PECVD è spesso preferito per la sua capacità di rivestire uniformemente forme complesse e tridimensionali poiché il gas precursore può raggiungere tutte le superfici. Inoltre, generalmente produce film con stress interno inferiore.

I metodi PVD, in particolare l'arco catodico, possono talvolta produrre film DLC più duri e densi. Tuttavia, il PVD è un processo a linea di vista, il che può rendere difficile il rivestimento uniforme di geometrie intricate.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta non è tra PECVD e DLC. Si tratta di selezionare il processo di deposizione corretto per ottenere le proprietà specifiche del DLC richieste dalla tua applicazione.

- Se il tuo obiettivo principale è rivestire pezzi complessi o sensibili al calore: Il PECVD è una scelta eccellente grazie al suo funzionamento a bassa temperatura e alla copertura conforme superiore.

- Se il tuo obiettivo principale è la massima durezza e densità su una geometria più semplice: Un processo PVD come l'evaporazione ad arco catodico potrebbe essere più adatto alle tue esigenze.

- Se il tuo obiettivo principale è ottimizzare le proprietà ottiche o garantire uno stress interno basso: Il controllo chimico preciso offerto dal PECVD lo rende la tecnologia superiore.

In definitiva, selezionare il processo di produzione corretto è il modo in cui si ingegnerizzano le proprietà ideali del materiale per il proprio componente.

Tabella Riassuntiva:

| Caratteristica | PECVD (Processo) | DLC (Materiale) |

|---|---|---|

| Definizione | Metodo di Deposizione Chimica da Vapore Potenziata da Plasma | Materiale di rivestimento amorfo Diamond-Like Carbon |

| Uso Principale | Deposita film sottili come DLC, SiNx, SiO2 | Fornisce durezza, basso attrito, inerzia chimica |

| Vantaggio Chiave | Bassa temperatura, rivestimento uniforme di forme complesse | Combina proprietà simili al diamante con versatilità |

| Applicazioni Comuni | Ottica, elettronica, dispositivi medici su materiali sensibili al calore | Parti resistenti all'usura, impianti medici, protezione dalla corrosione |

Hai bisogno di una soluzione per forni ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con i requisiti sperimentali, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari