Alla base, la Deposizione Chimica da Vapore potenziata al Plasma (PECVD) è una tecnologia fondamentale per la produzione di elettronica e materiali avanzati. Le sue applicazioni primarie sono nell'industria dei semiconduttori per la creazione di circuiti integrati, ma il suo utilizzo si estende ampiamente a celle solari, lenti ottiche, imballaggi protettivi e persino impianti medici. Il PECVD eccelle nella deposizione di film sottili e funzionali su un substrato.

Il vero valore del PECVD risiede nella sua capacità di depositare film funzionali di alta qualità a temperature significativamente inferiori rispetto ad altri metodi. Questo singolo vantaggio consente di rivestire materiali sensibili alla temperatura come plastiche e microchip complessi, rendendolo uno strumento indispensabile in tutte le moderne industrie high-tech.

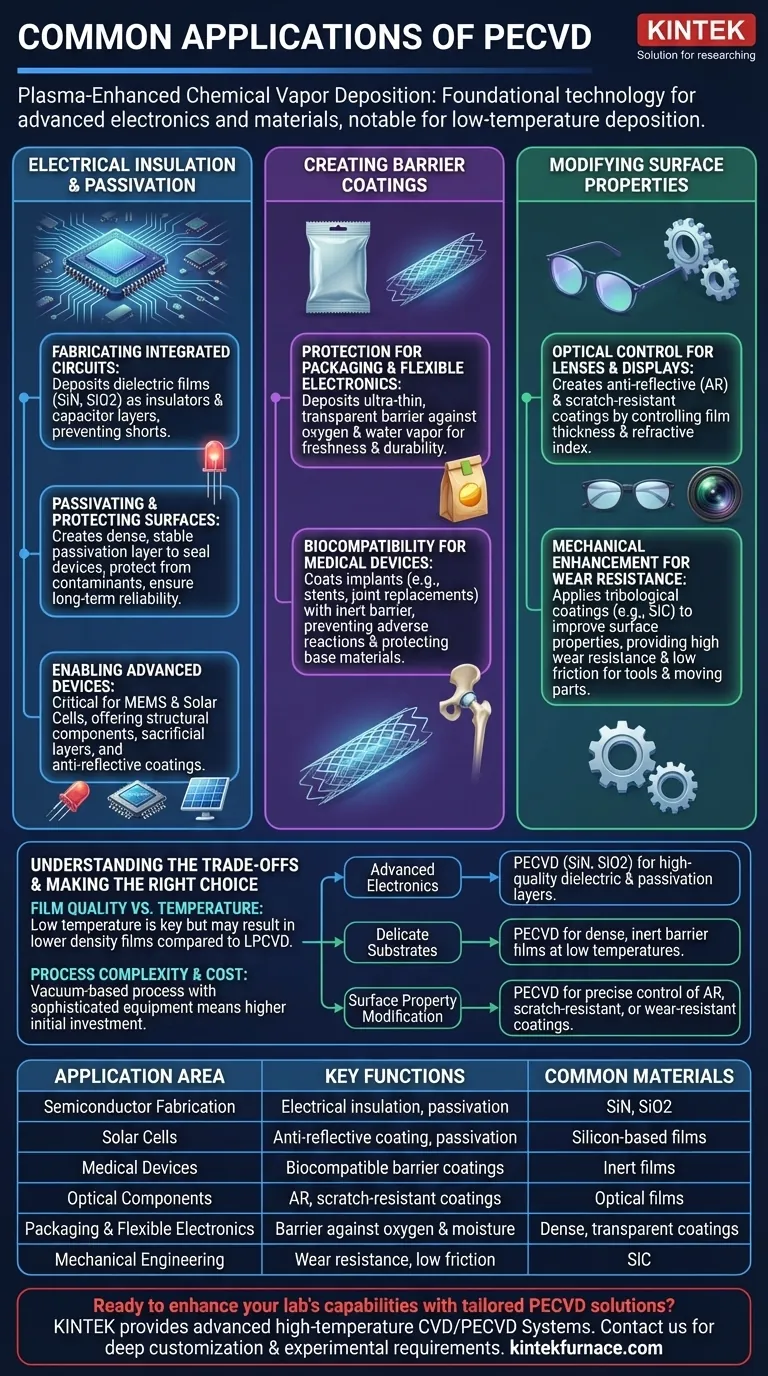

Il ruolo del PECVD nell'isolamento elettrico e nella passivazione

L'applicazione più dominante del PECVD è nella fabbricazione di dispositivi a semiconduttore. La sua natura a bassa temperatura è critica per costruire le complesse strutture multistrato dei moderni microchip senza danneggiare gli strati precedentemente creati.

Fabbricazione di circuiti integrati

In un circuito integrato, innumerevoli transistor e fili sono stratificati l'uno sull'altro. Il PECVD viene utilizzato per depositare film dielettrici, più comunemente nitruro di silicio (SiN) e biossido di silicio (SiO2).

Questi film agiscono come isolanti ad alte prestazioni, prevenendo i "cortocircuiti" elettrici tra gli strati conduttivi microscopici. Sono anche utilizzati per creare condensatori, un componente elettronico fondamentale.

Passivazione e protezione delle superfici

Le superfici dei semiconduttori sono estremamente sensibili all'umidità, agli ioni e ad altri contaminanti che possono degradare le loro prestazioni. Il PECVD deposita uno strato di passivazione denso e stabile sul dispositivo completato.

Questo film sigilla ermeticamente e protegge la delicata circuiteria, garantendo affidabilità e stabilità a lungo termine. Questo è anche un passaggio critico nella produzione di LED ad alta luminosità e celle solari.

Abilitazione di dispositivi avanzati come MEMS e solari

Gli stessi principi di isolamento e protezione sono vitali per altre elettroniche avanzate. Nelle celle solari, i film PECVD servono sia come strato di passivazione che come rivestimento anti-riflesso per massimizzare l'assorbimento della luce.

Nei Sistemi Micro-Elettro-Meccanici (MEMS), questi film possono agire come componenti strutturali, strati sacrificali che vengono successivamente rimossi, o maschere dure per definire modelli.

Creazione di rivestimenti barriera ad alte prestazioni

La capacità del PECVD di creare film densi e inerti lo rende ideale per applicazioni in cui la protezione dall'ambiente è fondamentale.

Protezione per imballaggi ed elettronica flessibile

Molti materiali, specialmente i polimeri flessibili, sono permeabili all'ossigeno e al vapore acqueo. Il PECVD viene utilizzato per depositare un rivestimento barriera ultra-sottile e trasparente che migliora drasticamente le loro proprietà protettive.

Questo si osserva negli imballaggi alimentari moderni, come i sacchetti di patatine dall'aspetto metallico, dove un sottile strato PECVD mantiene il prodotto fresco. È anche essenziale per proteggere i display elettronici flessibili dal degrado ambientale.

Biocompatibilità per dispositivi medici

Quando un dispositivo viene impiantato nel corpo umano, deve essere biocompatibile, il che significa che non deve causare una reazione avversa. Il PECVD viene utilizzato per rivestire impianti medici, come stent o protesi articolari.

Il film depositato crea una barriera inerte che protegge l'impianto dall'ambiente corrosivo del corpo e, contemporaneamente, protegge il corpo dai materiali di base dell'impianto.

Modifica delle proprietà superficiali

Oltre alle funzioni elettriche e di barriera, il PECVD viene utilizzato per modificare fondamentalmente le proprietà meccaniche o ottiche di una superficie.

Controllo ottico per lenti e display

Controllando precisamente lo spessore e l'indice di rifrazione di un film, il PECVD può creare rivestimenti ottici ad alte prestazioni. L'applicazione più comune è per i rivestimenti anti-riflesso (AR) su occhiali, lenti per fotocamere e pannelli solari.

Viene anche utilizzato per depositare rivestimenti duri e resistenti ai graffi su lenti in plastica e altri componenti ottici, migliorandone significativamente la durata.

Miglioramento meccanico per la resistenza all'usura

Nell'ingegneria meccanica, il PECVD viene utilizzato per applicare rivestimenti tribologici—film sottili progettati per migliorare le proprietà superficiali sotto attrito.

Questi rivestimenti duri, come il carburo di silicio (SiC), forniscono un'eccellente resistenza all'usura e un basso coefficiente di attrito, estendendo la vita delle parti in movimento e degli utensili.

Comprendere i compromessi del PECVD

Sebbene incredibilmente versatile, il PECVD non è la scelta ottimale per ogni applicazione di film sottili. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

Qualità del film vs. temperatura di deposizione

Il vantaggio principale del PECVD è la sua bassa temperatura di processo. Tuttavia, questo ha un costo. I film depositati a temperature più basse possono avere una densità inferiore e un contenuto di idrogeno più elevato rispetto a quelli ottenuti con processi ad alta temperatura come il CVD a bassa pressione (LPCVD). Per applicazioni che richiedono la massima purezza e densità del film, potrebbe essere necessario un metodo a temperatura più elevata se il substrato può tollerarlo.

Complessità e costo del processo

Il PECVD è un processo basato sul vuoto che richiede attrezzature sofisticate per generare il plasma e gestire i gas reattivi. Questo rende l'investimento iniziale e la complessità operativa superiori rispetto alle tecniche a pressione atmosferica. Per rivestimenti semplici su substrati robusti dove l'alta qualità non è critica, altri metodi potrebbero essere più convenienti.

Fare la scelta giusta per il vostro obiettivo

Il metodo di deposizione migliore dipende interamente dai requisiti della vostra specifica applicazione e substrato.

- Se il vostro obiettivo principale è l'elettronica avanzata: Il PECVD è lo standard industriale per la deposizione di strati dielettrici e di passivazione di alta qualità come SiN e SiO2 su wafer semiconduttori sensibili.

- Se il vostro obiettivo principale è proteggere un substrato delicato: Usate il PECVD per la sua capacità unica di creare film barriera densi e inerti a basse temperature, rendendolo ideale per polimeri, imballaggi e dispositivi medici.

- Se il vostro obiettivo principale è modificare le proprietà superficiali: Il PECVD offre un controllo preciso per la creazione di rivestimenti anti-riflesso, resistenti ai graffi o all'usura per applicazioni ottiche e meccaniche.

In definitiva, il valore del PECVD risiede nella sua capacità unica di ingegnerizzare superfici funzionali su una vasta gamma di materiali senza causare danni termici.

Tabella riassuntiva:

| Area di applicazione | Funzioni chiave | Materiali comuni depositati |

|---|---|---|

| Fabbricazione di semiconduttori | Isolamento elettrico, passivazione | Nitruro di silicio (SiN), biossido di silicio (SiO2) |

| Celle solari | Rivestimento anti-riflesso, passivazione | Film a base di silicio |

| Dispositivi medici | Rivestimenti barriera biocompatibili | Film inerti per impianti |

| Componenti ottici | Rivestimenti anti-riflesso, resistenti ai graffi | Film ottici con indice di rifrazione controllato |

| Imballaggi ed elettronica flessibile | Barriera contro ossigeno e umidità | Rivestimenti densi e trasparenti |

| Ingegneria meccanica | Resistenza all'usura, basso attrito | Carburo di silicio (SiC) |

Pronti a migliorare le capacità del vostro laboratorio con soluzioni PECVD su misura? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per applicazioni in semiconduttori, energia solare, dispositivi medici e altro ancora. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi di innovazione ed efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni