Il vantaggio principale del PECVD è la sua temperatura operativa notevolmente più bassa rispetto alla Chemical Vapor Deposition (CVD) tradizionale. Mentre il CVD tradizionale richiede calore estremo (spesso 800°C o più) per avviare le reazioni chimiche, il Plasma-Enhanced CVD (PECVD) opera a temperature molto più basse, tipicamente nell'intervallo 200-400°C. Ciò è reso possibile dall'uso del plasma, anziché della sola energia termica, per scomporre i gas precursori e guidare il processo di deposizione.

La differenza fondamentale è come l'energia viene fornita al sistema. Il CVD tradizionale utilizza energia termica "bruta", forzando un ambiente ad alta temperatura. Il PECVD utilizza il plasma per fornire energia mirata per la reazione chimica, disaccoppiando la reazione dalla temperatura del substrato e consentendo la crescita di film di alta qualità su materiali sensibili al calore.

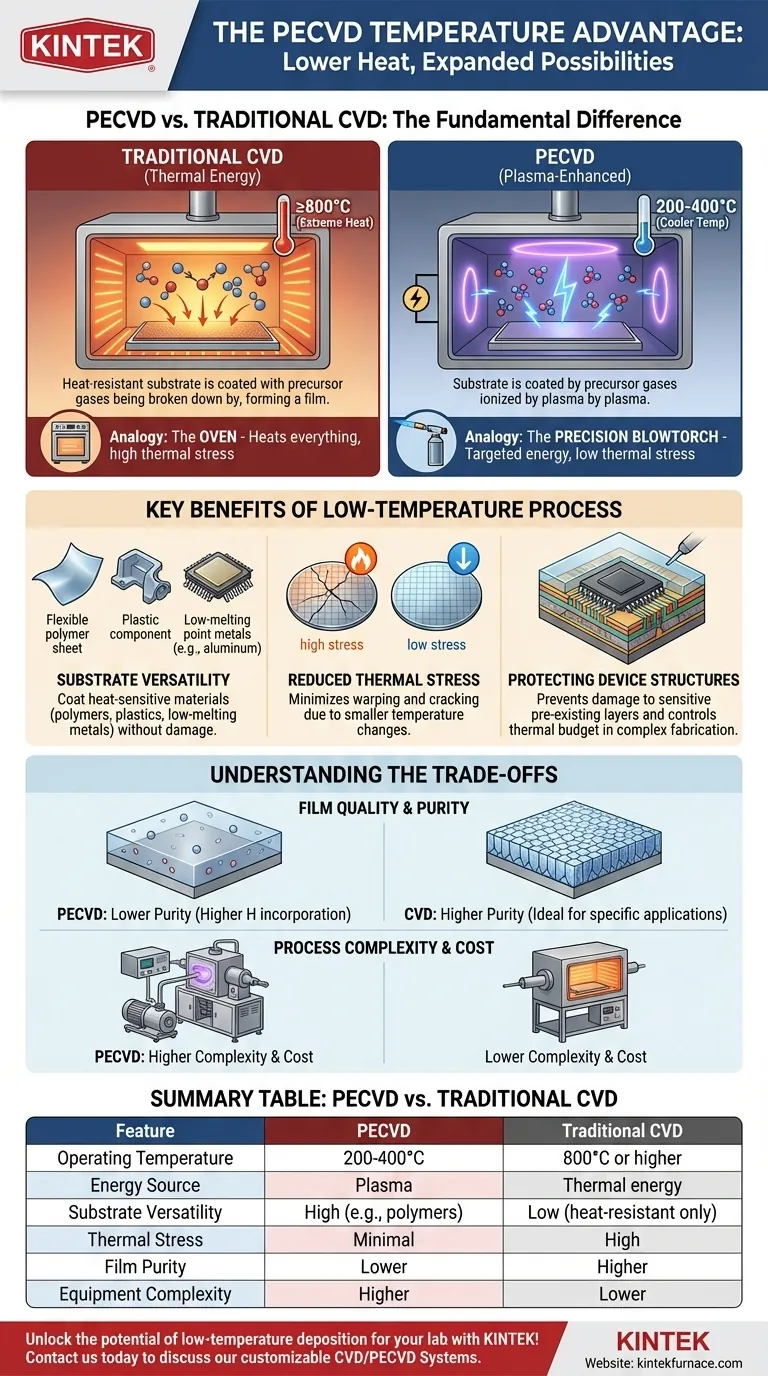

La Differenza Fondamentale: Energia Termica vs. Plasma

Per comprendere il vantaggio in termini di temperatura, è necessario prima capire come ogni processo fornisce l'energia necessaria per formare un film sottile da un gas.

Come Funziona il CVD Tradizionale

Il CVD tradizionale si basa esclusivamente sull'energia termica. I gas precursori vengono introdotti in una camera contenente un substrato riscaldato. L'alta temperatura fornisce l'energia di attivazione necessaria per rompere i legami chimici nelle molecole di gas, consentendo loro di reagire e depositarsi come film solido sulla superficie calda.

La temperatura del processo è dettata interamente dall'energia richiesta per questa reazione chimica.

Come Funziona il PECVD

Il PECVD introduce una fonte di energia aggiuntiva: il plasma. Un campo elettrico viene applicato al gas precursore, strappando elettroni dagli atomi e creando un gas ionizzato altamente reattivo—il plasma.

Gli elettroni e gli ioni energetici all'interno del plasma collidono con le molecole di gas. Queste collisioni, non l'alto calore, forniscono l'energia per rompere i legami chimici. Ciò consente alla reazione di deposizione di avvenire a una temperatura del substrato significativamente più bassa.

Un'Analogia: Gli Strumenti dello Chef

Pensa al CVD tradizionale come a un forno. Per cucinare una parte specifica di un piatto, devi riscaldare l'intero forno a una temperatura molto elevata, esponendo tutto al suo interno a quel calore.

Il PECVD è come usare una saldatrice di precisione. Lo chef può applicare energia intensa e localizzata esattamente dove è necessaria per innescare una reazione (come la caramellizzazione dello zucchero) senza surriscaldare il resto del piatto. Il plasma è la saldatrice, che fornisce energia mirata indipendentemente dalla temperatura complessiva della camera.

Vantaggi Chiave di un Processo a Bassa Temperatura

La capacità di operare a temperature più basse non è solo un piccolo miglioramento; espande fondamentalmente le applicazioni della deposizione di film sottili.

Versatilità del Substrato

Questo è il vantaggio più significativo. Materiali che si scioglierebbero, si deformerebbero o si degraderebbero in un forno CVD tradizionale possono essere rivestiti utilizzando il PECVD. Ciò include polimeri, plastiche e altri materiali organici.

Consente inoltre la deposizione su wafer semiconduttori completamente o parzialmente fabbricati che contengono strutture metalliche (come interconnessioni di alluminio) con bassi punti di fusione.

Stress Termico Ridotto

Riscaldare e raffreddare un substrato, specialmente su un ampio intervallo di temperature, induce stress meccanico mentre il materiale si espande e si contrae. Ciò può causare la deformazione o persino la rottura dei wafer.

Il minore delta di temperatura in un processo PECVD minimizza questo stress termico, migliorando l'integrità meccanica del substrato e del film depositato.

Protezione delle Strutture del Dispositivo Esistenti

Nella microfabbricazione moderna, i wafer subiscono molti passaggi di processo. Un passaggio PECVD a bassa temperatura previene la diffusione indesiderata di droganti o danni a strati sensibili preesistenti sul dispositivo. Questo controllo sul "budget termico" è fondamentale per la produzione di circuiti integrati complessi.

Comprendere i Compromessi

Sebbene potente, il vantaggio a bassa temperatura del PECVD comporta considerazioni che possono rendere il CVD tradizionale preferibile in certi scenari.

Qualità e Purezza del Film

Poiché il meccanismo di deposizione è diverso, il film risultante non è identico. I film PECVD spesso hanno una maggiore concentrazione di idrogeno incorporato, poiché i gas precursori non sono dissociati in modo così completo.

Per applicazioni che richiedono la massima purezza, densità o cristallinità del film possibile (come certi ossidi di gate), l'ambiente ad alta temperatura del CVD tradizionale può produrre un risultato superiore, supponendo che il substrato possa tollerare il calore.

Complessità e Costo del Processo

Un sistema PECVD è intrinsecamente più complesso di un reattore CVD termico tradizionale. Richiede generatori di potenza RF, reti di adattamento di impedenza e sistemi di vuoto avanzati per creare e sostenere il plasma. Ciò si traduce in costi di attrezzatura più elevati e potenzialmente una manutenzione più complessa.

Fare la Scelta Giusta per la Tua Applicazione

La scelta tra PECVD e CVD tradizionale dipende interamente dalle limitazioni del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è la compatibilità con materiali sensibili al calore: Il PECVD è la scelta definitiva e spesso l'unica per il rivestimento di polimeri, plastiche o dispositivi con metalli a basso punto di fusione.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile: Potrebbe essere richiesto il CVD tradizionale ad alta temperatura, a condizione che il substrato possa sopportare il calore intenso.

- Se il tuo obiettivo principale è gestire il budget termico nella fabbricazione di dispositivi complessi: Il PECVD offre un controllo critico per depositare film in fasi avanzate del processo di produzione senza danneggiare gli strati precedentemente fabbricati.

Comprendendo il ruolo dell'energia in ciascun processo, puoi selezionare il metodo di deposizione che meglio protegge il tuo substrato pur raggiungendo le proprietà del film desiderate.

Tabella Riepilogativa:

| Caratteristica | PECVD | CVD Tradizionale |

|---|---|---|

| Temperatura Operativa | 200-400°C | 800°C o superiore |

| Fonte di Energia | Plasma | Energia termica |

| Versatilità del Substrato | Elevata (es. polimeri, metalli a basso punto di fusione) | Bassa (solo materiali resistenti al calore) |

| Stress Termico | Minimale | Elevato |

| Purezza del Film | Inferiore (potrebbe esserci incorporazione di idrogeno) | Superiore |

| Complessità dell'Attrezzatura | Superiore | Inferiore |

Sblocca il potenziale della deposizione a bassa temperatura per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze sperimentali uniche. La nostra profonda capacità di personalizzazione garantisce prestazioni precise per materiali sensibili al calore. Contattaci oggi per discutere come i nostri sistemi PECVD possono migliorare la tua ricerca e l'efficienza di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico