In sostanza, un forno a tubo ad atmosfera controllata è un sistema di componenti integrati progettato per un unico scopo primario: la lavorazione termica precisa dei materiali all'interno di un ambiente gassoso strettamente controllato. Le principali caratteristiche strutturali includono il corpo del forno, un tubo di processo interno, elementi riscaldanti specializzati e sistemi per il controllo sia della temperatura che dell'atmosfera.

La progettazione strutturale di un forno a tubo ad atmosfera controllata non è solo una collezione di parti, ma una soluzione ingegneristica. Ogni caratteristica, dal materiale del tubo di processo al posizionamento degli elementi riscaldanti, è una scelta deliberata volta a ottenere una temperatura uniforme e un'atmosfera pura e controllata.

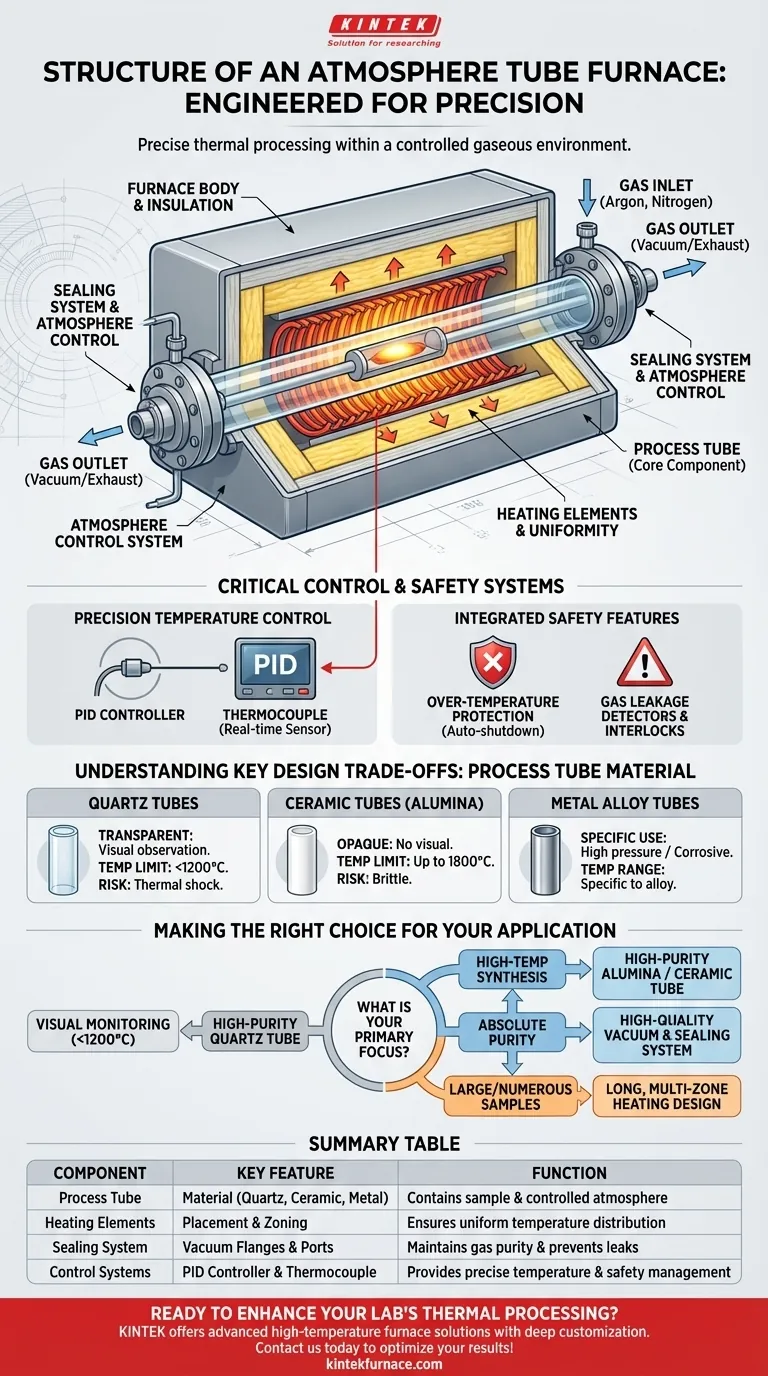

I Componenti Principali di un Forno a Tubo ad Atmosfera Controllata

La funzione di un forno a tubo è definita dall'interazione dei suoi componenti strutturali chiave. Comprendere ogni parte rivela i principi ingegneristici alla base del suo funzionamento.

Il Corpo del Forno e l'Isolamento

Il corpo del forno è l'involucro esterno che ospita tutti gli altri componenti. Fornisce supporto strutturale e, in modo cruciale, contiene strati di isolamento in fibra ceramica di alta qualità.

Questo isolamento è fondamentale per minimizzare la perdita di calore, il che garantisce efficienza energetica e mantiene una temperatura esterna sicura per gli operatori.

Il Tubo di Processo: Il Cuore del Sistema

Il tubo di processo è il componente centrale dove viene collocato e riscaldato il campione di materiale. Questo tubo sigillato contiene l'atmosfera controllata.

Il materiale di questo tubo è una caratteristica progettuale distintiva, scelta in base alla temperatura e all'ambiente chimico richiesti.

Il Sistema di Tenuta e Controllo dell'Atmosfera

Per mantenere un ambiente gassoso specifico, le estremità del tubo di processo devono essere sigillate. Ciò si ottiene tipicamente con flange per vuoto.

Queste flange sono dotate di porte che fungono da ingressi e uscite del gas, consentendo lo spurgo con gas inerti (come argon o azoto) o l'introduzione di gas reattivi. Questo intero assemblaggio forma il sistema di controllo dell'atmosfera.

Elementi Riscaldanti e Uniformità

Il riscaldamento è realizzato da elementi riscaldanti elettrici, come barre di disiliciuro di molibdeno (MoSi2) o carburo di silicio (SiC), che sono posizionati attorno all'esterno del tubo di processo.

Il loro posizionamento e raggruppamento in zone sono attentamente progettati per creare una zona di temperatura uniforme lungo una specifica lunghezza del tubo, assicurando che l'intero campione sia riscaldato in modo uniforme.

Sistemi di Controllo e Sicurezza Critici

Oltre alla struttura fisica, l'affidabilità e la sicurezza del forno dipendono dai suoi sistemi elettronici di controllo e protezione.

Controllo Preciso della Temperatura

Il sistema di controllo della temperatura è il cervello del forno. Utilizza un sensore, tipicamente una termocoppia, posizionato vicino al tubo di processo per misurare la temperatura in tempo reale.

Questo sensore alimenta i dati a un controllore PID (Proporzionale-Integrale-Derivativo), che regola con precisione la potenza inviata agli elementi riscaldanti per seguire un profilo di temperatura programmato.

Caratteristiche di Sicurezza Integrate

I forni moderni sono progettati con la sicurezza come priorità. Una caratteristica chiave è la protezione contro il surriscaldamento, un sistema indipendente che spegne il forno se supera un limite di sicurezza impostato.

Molti modelli includono anche rilevatori di perdite di gas e interblocchi di sicurezza che impediscono il funzionamento in condizioni non sicure, proteggendo sia l'utente che l'attrezzatura.

Comprendere i Compromessi Chiave di Progettazione

La scelta delle caratteristiche strutturali di un forno implica un bilanciamento tra prestazioni, applicazione e costo. Il materiale del tubo di processo è il compromesso più significativo.

Tubi in Quarzo, Ceramica o Metallo

I tubi in quarzo sono trasparenti, consentendo l'osservazione visiva diretta del processo. Tuttavia, sono generalmente limitati a temperature inferiori a 1200°C e possono essere suscettibili agli shock termici.

I tubi in ceramica (molto spesso allumina ad alta purezza) possono resistere a temperature molto più elevate (fino a 1800°C). Il loro svantaggio è che sono opachi e possono essere più fragili del quarzo.

I tubi in lega metallica sono utilizzati per applicazioni specifiche che richiedono alta pressione o resistenza a determinate atmosfere corrosive dove un tubo ceramico potrebbe fallire. Il loro intervallo di temperatura e la compatibilità chimica sono altamente specifici per la lega utilizzata.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determina quali caratteristiche strutturali sono più importanti per il tuo lavoro.

- Se il tuo obiettivo principale è il monitoraggio visivo del processo al di sotto di 1200°C: Un forno progettato con un tubo di quarzo ad alta purezza è la scelta corretta.

- Se il tuo obiettivo principale è la sintesi o la sinterizzazione ad alta temperatura: Hai bisogno di un forno costruito con allumina ad alta purezza o un altro tubo di processo ceramico.

- Se il tuo obiettivo principale è garantire la purezza assoluta per materiali sensibili: Dai priorità a un forno con un vuoto di alta qualità e un sistema di tenuta per spurgare efficacemente l'ossigeno.

- Se il tuo obiettivo principale è la lavorazione di campioni grandi o numerosi: Cerca un forno con un design di elementi riscaldanti lunghi e multi-zona per una zona di temperatura uniforme più ampia.

Comprendendo come queste caratteristiche strutturali lavorano insieme, puoi selezionare e utilizzare con sicurezza lo strumento giusto per il tuo specifico obiettivo scientifico o industriale.

Tabella riassuntiva:

| Componente | Caratteristica Chiave | Funzione |

|---|---|---|

| Tubo di Processo | Materiale (es. Quarzo, Ceramica, Metallo) | Contiene il campione e l'atmosfera controllata |

| Elementi Riscaldanti | Posizionamento e zonizzazione | Garantisce una distribuzione uniforme della temperatura |

| Sistema di Tenuta | Flange per vuoto e porte | Mantiene la purezza del gas e previene le perdite |

| Sistemi di Controllo | Controllore PID e termocoppia | Fornisce una gestione precisa della temperatura e della sicurezza |

Pronto a migliorare la lavorazione termica del tuo laboratorio? KINTEK offre soluzioni avanzate per forni ad alta temperatura, inclusi i forni a tubo, con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, garantiamo un controllo preciso della temperatura, un riscaldamento uniforme e una gestione affidabile dell'atmosfera per diverse applicazioni di laboratorio. Contattaci oggi stesso per discutere come i nostri prodotti possono ottimizzare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.