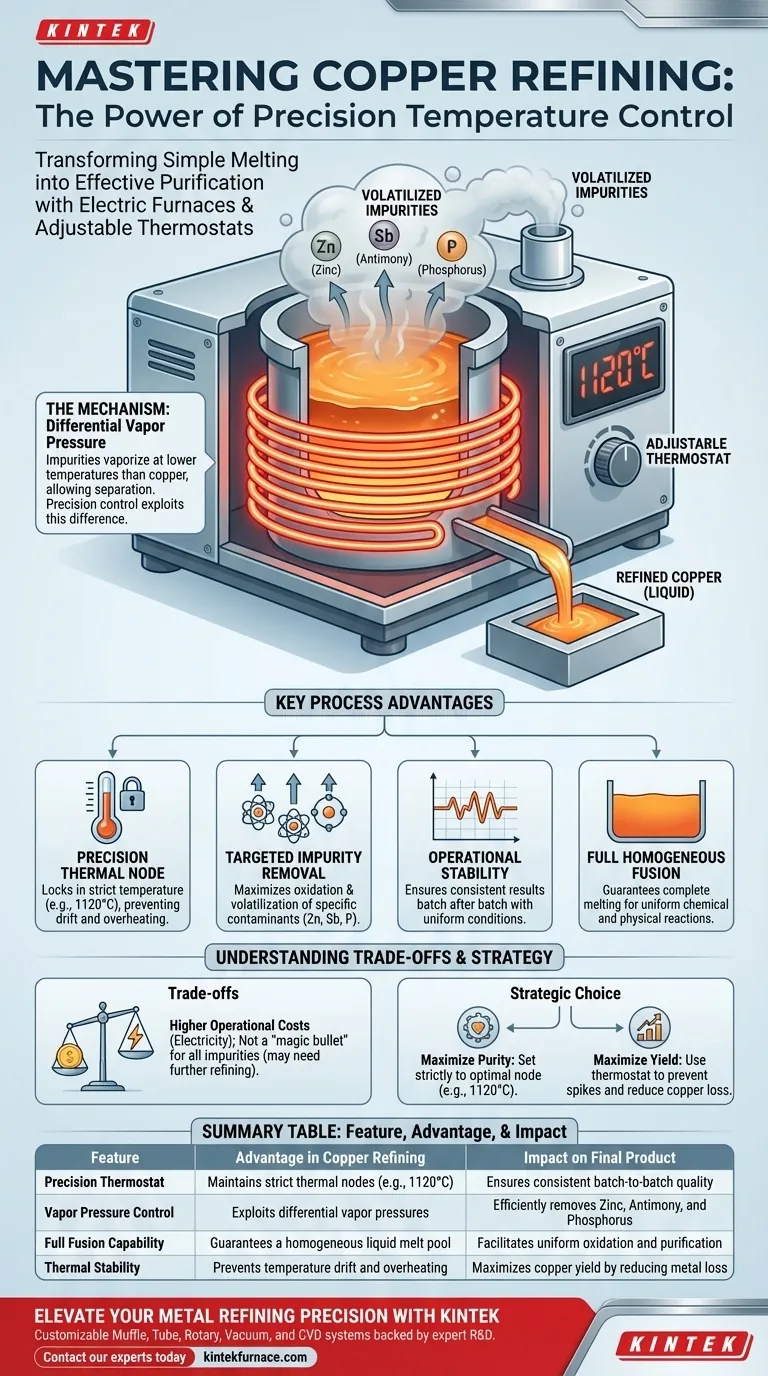

Il controllo preciso della temperatura è il meccanismo specifico che trasforma la semplice fusione in una purificazione efficace. Utilizzando un forno fusorio elettrico dotato di termostato regolabile, gli operatori possono bloccare un nodo termico rigoroso, come 1120°C. Questa esattezza assicura che il rottame di rame sia completamente fuso, creando al contempo le condizioni termodinamiche specifiche richieste per separare le impurità in base alle loro pressioni di vapore uniche.

Il vantaggio principale di questa configurazione è la capacità di mantenere la fusione alla soglia precisa in cui le impurità volatili come zinco, antimonio e fosforo sono massimizzate per la rimozione tramite ossidazione e volatilizzazione, senza surriscaldare il metallo base.

La Meccanica della Purificazione Termica

Sfruttare le Differenze di Pressione di Vapore

Il principio fondamentale alla base di questo processo è la pressione di vapore differenziale. Elementi diversi passano dallo stato liquido a quello gassoso a temperature diverse.

Utilizzando un termostato regolabile, è possibile mantenere la temperatura del forno in un punto specifico in cui la pressione di vapore delle impurità è significativamente più alta di quella del rame. Ciò costringe i contaminanti a volatilizzarsi (trasformarsi in gas) ed uscire dalla fusione, mentre il rame rimane liquido.

Mirare a Impurità Specifiche

Il riferimento principale evidenzia tre contaminanti specifici che vengono gestiti efficacemente con questo metodo: zinco, antimonio e fosforo.

Il termostato regolabile consente al forno di mantenere la fusione in uno stato che favorisce l'ossidazione e la successiva volatilizzazione di questi elementi. Senza questo controllo, le fluttuazioni di temperatura potrebbero non riuscire a rimuovere queste impurità o portare a una perdita eccessiva di rame.

Stabilità Operativa ed Efficienza

Mantenere il Nodo Termico Ottimale

L'efficienza in pirometallurgia si basa sul raggiungimento di un "punto ottimale". Il riferimento principale identifica 1120°C come nodo ottimale per questa specifica applicazione.

Un termostato regolabile è fondamentale perché previene la deriva associata a metodi di riscaldamento meno precisi. Blocca il processo a questa esatta temperatura, garantendo risultati coerenti lotto dopo lotto.

Garantire la Fusione Completa

Prima che possa avvenire la raffinazione, il rottame deve essere completamente liquido.

Il termostato assicura che il sistema raggiunga e mantenga il punto di fusione richiesto per la fusione completa. Ciò crea un pool di fusione omogeneo, necessario affinché le reazioni chimiche (ossidazione) e i cambiamenti fisici (volatilizzazione) avvengano uniformemente in tutto il lotto.

Comprendere i Compromessi

Il Costo della Precisione

Sebbene i forni elettrici offrano un controllo superiore rispetto alle alternative a combustibile, spesso comportano costi operativi più elevati legati al consumo di elettricità. Mantenere un nodo di temperatura rigoroso richiede una regolazione costante dell'energia, che può essere dispendiosa in termini di risorse a seconda dei prezzi locali dell'energia.

Limiti di Isolamento del Processo

Sebbene un termostato regolabile aiuti significativamente nella rimozione di zinco, antimonio e fosforo, non è una "bacchetta magica" per tutte le impurità.

Il controllo termico sfrutta la pressione di vapore, ma le impurità con punti di ebollizione o pressioni di vapore molto simili al rame, o quelle che non si ossidano facilmente, potrebbero richiedere un'ulteriore fusione chimica o fasi di raffinazione successive (come l'elettrolisi) per ottenere una purezza di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore del tuo forno fusorio elettrico, allinea la tua strategia di temperatura con i tuoi specifici obiettivi di raffinazione:

- Se il tuo obiettivo principale è la Purezza: Imposta il termostato rigorosamente sul nodo ottimale (ad esempio, 1120°C) per massimizzare il differenziale di pressione di vapore e allontanare zinco, antimonio e fosforo.

- Se il tuo obiettivo principale è la Resa: Utilizza il termostato per prevenire picchi di temperatura che potrebbero portare alla vaporizzazione o ossidazione non necessaria del rame stesso.

Padroneggiare il termostato trasforma un processo di fusione standard in un sistema di separazione sofisticato ed ad alta efficienza.

Tabella Riassuntiva:

| Caratteristica | Vantaggio nella Raffinazione del Rame | Impatto sul Prodotto Finale |

|---|---|---|

| Termostato di Precisione | Mantiene nodi termici rigorosi (es. 1120°C) | Garantisce una qualità costante lotto dopo lotto |

| Controllo della Pressione di Vapore | Sfrutta le pressioni di vapore differenziali | Rimuove efficacemente Zinco, Antimonio e Fosforo |

| Capacità di Fusione Completa | Garantisce un pool di fusione liquida omogeneo | Facilita l'ossidazione e la purificazione uniformi |

| Stabilità Termica | Previene la deriva della temperatura e il surriscaldamento | Massimizza la resa di rame riducendo la perdita di metallo |

Eleva la Precisione della Tua Raffinazione dei Metalli con KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano la tua purezza e resa. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della raffinazione pirometallurgica. Sia che tu stia mirando alla rimozione di impurità specifiche o alla massimizzazione del recupero di materiale, le nostre soluzioni di riscaldamento avanzate forniscono il controllo termico esatto richiesto dal tuo laboratorio o processo industriale.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta i nostri esperti oggi stesso per trovare il forno personalizzabile perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Perché il controllo preciso della temperatura in un forno di essiccazione è fondamentale per la durata del ciclo delle batterie Li-SPAN? Garantire prestazioni di punta

- Perché il titanio viene utilizzato come agente di "gettering" nella preparazione di TiCo1-xCrxSb? Ottieni la purezza nella sintesi della tua lega

- Perché utilizzare la sintesi modificata a due temperature per ZnGeP2? Garantire sicurezza e qualità del materiale

- Perché l'ossido di grafene (GO) è essenziale nella sintesi a microonde? Sblocca la crescita rapida e il controllo preciso dei nanocompositi 2D

- Perché le apparecchiature ALD vengono utilizzate per la passivazione posteriore delle celle solari al silicio? Ottimizza l'efficienza delle tue PERC e TOPCon

- Qual è il ruolo di un forno ventilato nel pretrattamento di essiccazione dei residui di uranio? Garantire Sicurezza e Fluidità

- Perché tempi di mantenimento specifici a temperatura costante per NbC e Cr7C3? Raggiungere la precisione stechiometrica nella sintesi di laboratorio

- Quali sfide sono associate ai forni a camera? Superare l'inefficienza e i problemi di qualità