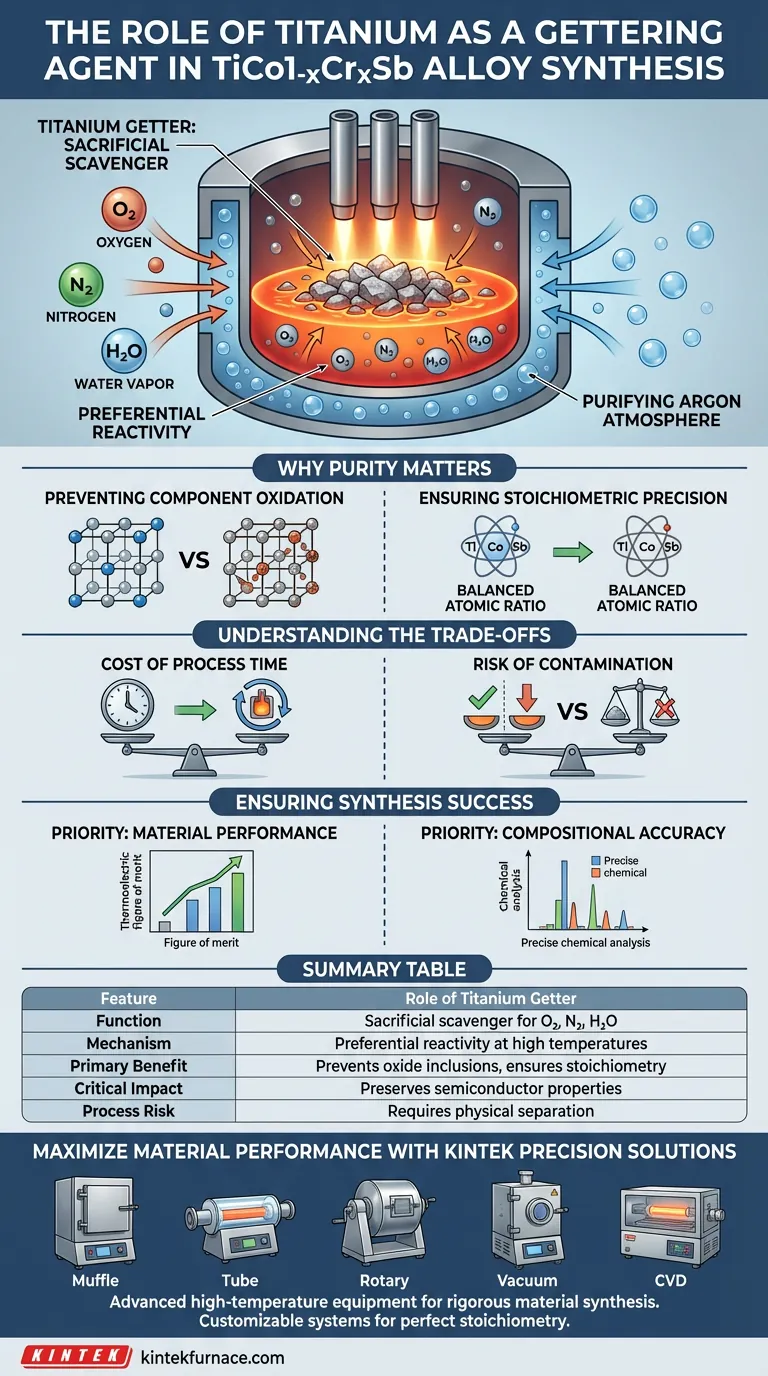

Il titanio funge da "scavenger" sacrificale progettato per purificare l'ambiente di fusione prima che inizi la sintesi effettiva della lega. Durante la preparazione delle leghe TiCo1-xCrxSb in un forno ad arco, la spugna o i trucioli di titanio vengono fusi per reagire preferenzialmente con ossigeno residuo, azoto e vapore acqueo. Questo processo rimuove efficacemente queste impurità dall'atmosfera di argon, impedendo loro di contaminare la lega principale sensibile.

Eliminando i gas atmosferici in tracce, il gettering di titanio garantisce il preciso rapporto stechiometrico richiesto per materiali termoelettrici ad alte prestazioni. Senza questo passaggio, l'ossidazione altererebbe la composizione della lega e degraderebbe le sue proprietà fisiche.

La Meccanica del Gettering

Reattività Preferenziale

Il titanio possiede un'affinità chimica estremamente elevata per l'ossigeno e l'azoto a temperature elevate. Quando fuso, agisce come una "trappola", reagendo con questi gas molto più velocemente di quanto possano fare gli altri componenti nel forno.

Purificazione dell'Atmosfera di Argon

Anche le fonti di gas argon di elevata purezza possono contenere tracce di contaminanti che sono dannosi per le leghe sensibili. Il titanio fuso agisce come un passaggio di filtrazione finale all'interno della camera. Essenzialmente "pulisce" l'ambiente gassoso, garantendo che l'argon che circonda il tuo campione sia veramente inerte.

Perché la Purezza è Importante per TiCo1-xCrxSb

Prevenzione dell'Ossidazione dei Componenti

Gli elementi all'interno della matrice TiCo1-xCrxSb sono suscettibili all'ossidazione alle alte temperature richieste per la fusione ad arco. Se è presente ossigeno, reagirà con i componenti della lega per formare ossidi indesiderati. Ciò si traduce in inclusioni che agiscono come difetti, disperdendo elettroni e fononi in modi imprevedibili.

Garanzia di Precisione Stechiometrica

Le prestazioni termoelettriche dipendono fortemente dal mantenimento di un preciso rapporto atomico (stechiometria). Se una parte del tuo titanio o cobalto viene consumata dall'ossidazione, la composizione effettiva della lega si discosta dalla formula target. Questo spostamento può distruggere le proprietà semiconduttrici che rendono utile il materiale.

Comprensione dei Compromessi

Il Costo del Tempo di Processo

L'uso di un getter di titanio aggiunge un passaggio distinto al processo di produzione. Devi prima fondere il materiale getter e lasciarlo "scavenge" l'atmosfera prima di introdurre calore nel tuo campione principale. Ciò richiede pazienza e un controllo preciso del manipolatore dell'arco per evitare di affrettare la fase di purificazione.

Rischio di Contaminazione

Sebbene l'obiettivo sia la purezza, il getter stesso può diventare una fonte di contaminazione se maneggiato in modo errato. Se l'arco fonde il getter e poi tocca immediatamente la carica principale della lega senza pulire l'elettrodo o muovere correttamente il crogiolo, si rischia di introdurre titanio in eccesso nella tua formula. Ciò altererebbe involontariamente la stechiometria che stai cercando di proteggere.

Garantire il Successo della Sintesi

L'uso del gettering di titanio non è semplicemente un passaggio precauzionale; è un requisito fondamentale per la produzione di leghe half-Heusler di grado semiconduttore.

- Se il tuo obiettivo principale sono le prestazioni del materiale: Dai priorità a un ciclo di fusione di gettering approfondito per ridurre al minimo le inclusioni di ossido e massimizzare la figura di merito termoelettrica.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Assicurati che il getter sia fisicamente separato dalla carica principale nel crogiolo per evitare contaminazioni incrociate durante il processo di fusione.

Padroneggiare il passaggio del gettering fa la differenza tra la creazione di un materiale elettronico ad alta efficienza e un pezzo metallico difettoso.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Getter di Titanio nella Sintesi della Lega |

|---|---|

| Funzione | Scavenger sacrificale per O₂, N₂ e H₂O |

| Meccanismo | Reattività preferenziale ad alte temperature per "pulire" l'atmosfera |

| Beneficio Principale | Previene inclusioni di ossido e garantisce precisione stechiometrica |

| Impatto Critico | Preserva le proprietà semiconduttrici e l'efficienza termoelettrica |

| Rischio di Processo | Richiede separazione fisica per evitare contaminazioni incrociate |

Massimizza le Prestazioni dei Materiali con KINTEK Precision Solutions

Non lasciare che le impurità in tracce compromettano la tua ricerca. KINTEK fornisce le attrezzature avanzate ad alta temperatura necessarie per una rigorosa sintesi dei materiali. Supportati da R&S e produzione esperte, offriamo una vasta gamma di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le esigenze rigorose della preparazione di leghe termoelettriche.

Che tu necessiti di un controllo preciso dell'atmosfera o di robuste capacità sottovuoto, i nostri forni da laboratorio sono progettati per aiutarti a ottenere ogni volta la stechiometria perfetta. Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

Domande frequenti

- Come influisce un forno da laboratorio sul legame chimico nei compositi ibridi? Sblocca una resistenza superiore del materiale

- Perché il pre-trattamento a 700°C è necessario per l'idratazione D2O su Ba0.95La0.05(Fe1-xYx)O3-δ? Garantire risultati accurati

- Qual è lo scopo del riscaldamento secondario a 200 gradi Celsius per le leghe Ge-S-Cd? Garantire campioni privi di stress

- Perché l'anidride carbonica viene utilizzata per la rigenerazione in situ per gassificazione dei catalizzatori NiCuCe? Migliora la longevità del catalizzatore

- Quali sono i vantaggi tecnici dell'utilizzo dell'impregnazione assistita da vuoto per i compositi 3D LIG/polimerici? Aumenta la resistenza

- Quali sono le funzioni di un sistema sperimentale a riscaldamento programmato della temperatura? Ricerca sulla pre-ossidazione del carbone master

- Quale ruolo svolge un controller PID nel processo di calcinazione dei gusci d'uovo? Controllo di precisione per ossido di calcio puro

- Perché il livello di vuoto di base di un sistema di co-sputtering a magnetron è critico per i film sottili di lega Ru50Mo50(0001)?