Le sfide principali dei forni a camera sono radicate nel loro design operativo, portando a ostacoli significativi nei tempi di lavorazione, nell'uniformità della temperatura e nell'efficienza complessiva. Questi sistemi richiedono una lavorazione individuale per ogni carico, richiedono manipolazione manuale e consumano energia extra, fattori che possono influire sulla qualità e sui costi di produzione.

Sebbene eccellenti per produzioni flessibili, a basso volume o varie, i forni a camera introducono inefficienze intrinseche in termini di tempo, energia e coerenza del processo. Comprendere questi compromessi è fondamentale quando li si valuta rispetto ad alternative di processo continuo per la propria specifica applicazione.

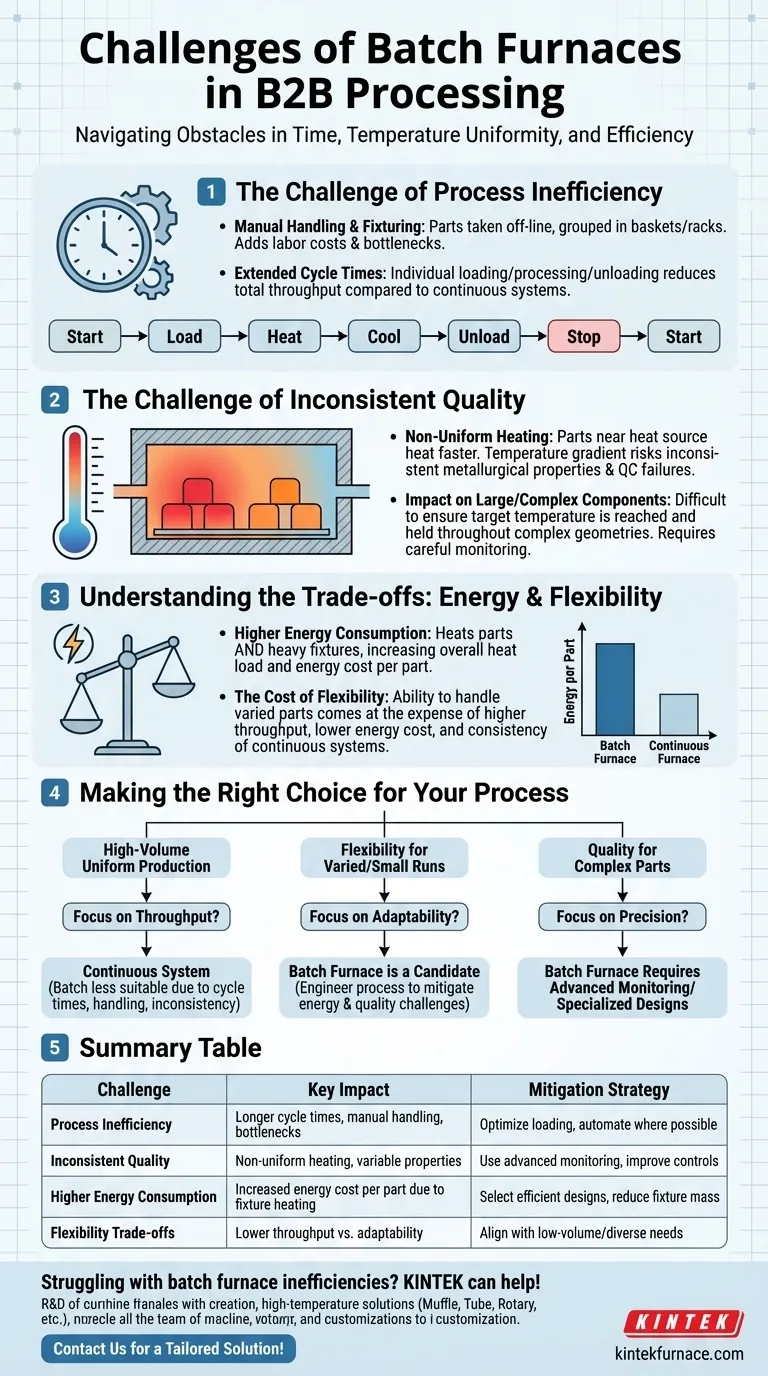

La sfida dell'inefficienza di processo

La lavorazione a batch è, per definizione, un'operazione di avvio e arresto. Ciò introduce inefficienze logistiche e temporali che non sono presenti nei sistemi continui.

Manipolazione e fissaggio manuali

Le parti devono essere rimosse dalla linea di produzione principale per essere lavorate. Vengono quindi raggruppate e caricate manualmente in attrezzature di fissaggio, come cesti o rastrelliere specializzati.

Questo intervento manuale aumenta i costi di manodopera e crea potenziali colli di bottiglia nel flusso di lavoro, interrompendo quella che altrimenti potrebbe essere una sequenza di produzione automatizzata.

Tempi di ciclo estesi

Poiché ogni lotto deve essere caricato, elaborato e scaricato individualmente, il tempo di ciclo complessivo è spesso più lungo rispetto a un forno continuo. Ciò limita direttamente la produttività totale dell'operazione di trattamento termico.

La sfida della qualità inconsistente

Raggiungere un processo termico perfettamente uniforme su un intero lotto di pezzi è un ostacolo tecnico significativo, specialmente quando i pezzi diventano più grandi o più complessi.

Il problema del riscaldamento non uniforme

In un forno a camera, i pezzi posizionati più vicino alla fonte di calore si riscalderanno inevitabilmente più velocemente rispetto a quelli al centro o nelle zone in ombra del carico.

Questo gradiente di temperatura può portare a proprietà metallurgiche, durezza o scarico delle tensioni inconsistenti in tutto il lotto, potenzialmente causando fallimenti nel controllo qualità.

L'impatto su componenti grandi o complessi

Questo problema è amplificato per pezzi grandi o di forma complessa. Assicurare che ogni sezione di una geometria complessa raggiunga e mantenga la temperatura target per la durata richiesta, richiede un monitoraggio estremamente attento e controlli del forno sofisticati.

Comprendere i compromessi

Il vantaggio principale di un forno a camera — la sua flessibilità — comporta costi diretti in termini di energia e complessità operativa.

Maggiore consumo energetico per pezzo

I forni a camera devono riscaldare non solo i pezzi, ma anche le pesanti attrezzature di fissaggio (cesti o rastrelliere) che li contengono. Questa massa aggiunta aumenta significativamente il carico termico complessivo.

Ciò significa che una parte del consumo energetico è impiegata per riscaldare l'attrezzatura stessa ad ogni singolo ciclo, aumentando il costo energetico per pezzo prodotto.

Il costo della flessibilità

Il vantaggio chiave di un forno a camera è la sua capacità di gestire diversi pezzi, tempi di ciclo e temperature da un carico all'altro.

Tuttavia, questa flessibilità è scambiata con la maggiore produttività, il minor costo energetico e la superiore consistenza del processo che si trovano spesso nei forni continui progettati per un unico prodotto ad alto volume.

Fare la scelta giusta per il proprio processo

Selezionare la giusta tecnologia per il forno richiede di allineare le sue caratteristiche con i propri obiettivi di produzione primari.

- Se il vostro obiettivo primario è una produzione ad alto volume e uniforme: i tempi di ciclo più lunghi, la manipolazione manuale e la potenziale inconsistenza rendono un forno a camera meno adatto rispetto a un sistema continuo.

- Se il vostro obiettivo primario è la flessibilità per pezzi vari o piccole serie: un forno a camera è un candidato forte, ma dovete ingegnerizzare il vostro processo per mitigare le sfide del consumo energetico e garantire il controllo qualità.

- Se il vostro obiettivo primario è la qualità per pezzi complessi: il rischio di riscaldamento non uniforme in un forno a camera richiede un monitoraggio avanzato o design specializzati per garantire che ogni pezzo soddisfi le specifiche.

Definendo chiaramente le vostre priorità operative, potete determinare se la flessibilità di un forno a camera giustifica le sue sfide di processo intrinseche.

Tabella riassuntiva:

| Sfida | Impatto chiave | Strategia di mitigazione |

|---|---|---|

| Inefficienza del processo | Tempi di ciclo più lunghi, gestione manuale, colli di bottiglia | Ottimizzare le procedure di carico, automatizzare dove possibile |

| Qualità inconsistente | Riscaldamento non uniforme, proprietà metallurgiche variabili | Utilizzare monitoraggio avanzato, migliorare i controlli del forno |

| Maggiore consumo energetico | Aumento del costo energetico per pezzo dovuto al riscaldamento delle attrezzature | Selezionare design efficienti, ridurre la massa delle attrezzature |

| Compromessi di flessibilità | Minore produttività vs. adattabilità per diverse produzioni | Allinearsi alle esigenze di produzione a basso volume o diversificate |

Lotti di forni inefficienti? KINTEK può aiutarvi! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotanti, forni sottovuoto e atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Migliorate l'efficienza e la qualità del vostro processo — contattateci oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale