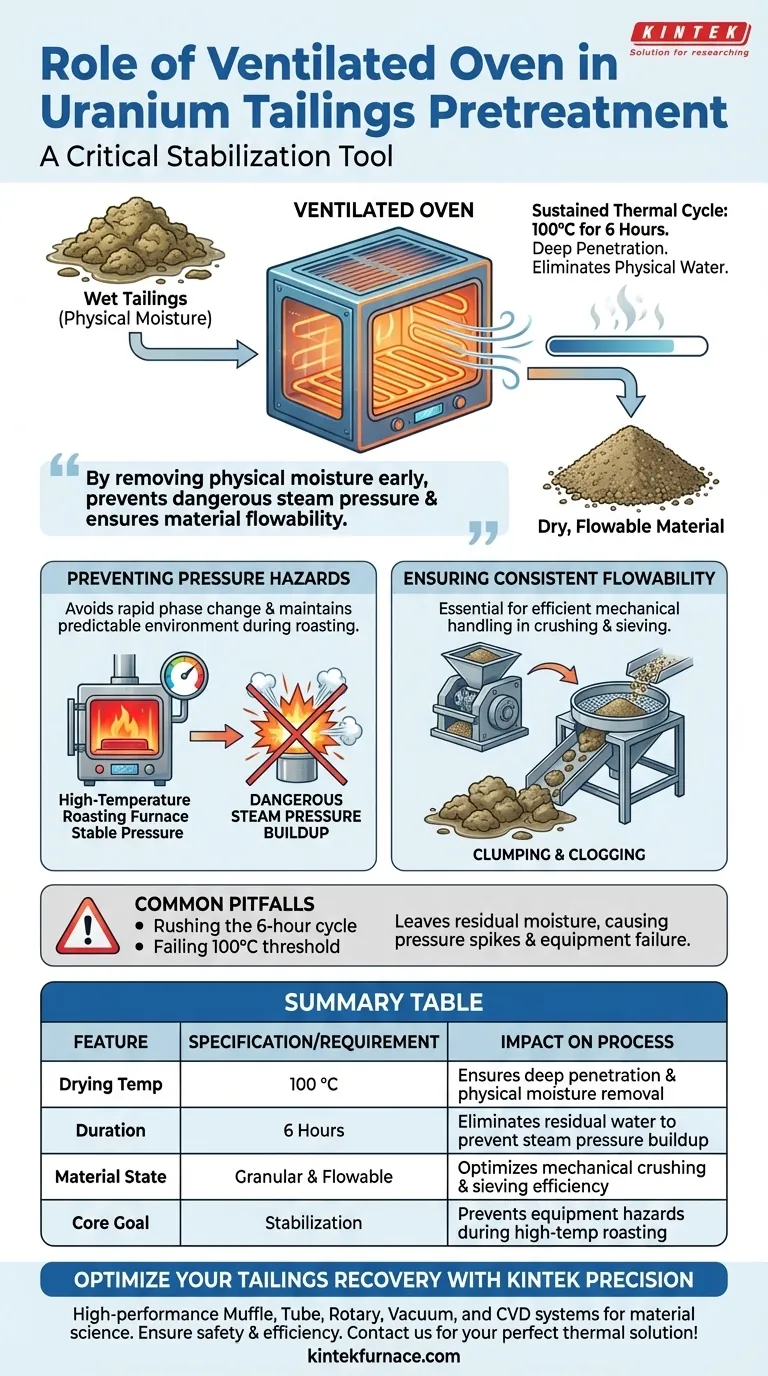

Un forno ventilato funge da strumento critico di stabilizzazione nel pretrattamento dei residui di uranio. La sua funzione primaria è quella di eseguire un'essiccazione profonda delle materie prime a una temperatura costante di 100 °C per circa sei ore, eliminando efficacemente l'umidità fisica dal minerale prima della lavorazione ad alta temperatura.

Rimuovendo precocemente l'umidità fisica, questa fase di pretrattamento previene pericolosi accumuli di pressione di vapore durante la successiva calcinazione e garantisce che il materiale rimanga sciolto e scorrevole per la frantumazione meccanica.

La Meccanica della Rimozione dell'Umidità

Ottenere un'Essiccazione Profonda

Il processo non riguarda semplicemente l'evaporazione superficiale; richiede un ciclo termico sostenuto. Operando a 100 °C per sei ore, il forno ventilato assicura che il calore penetri nella massa del materiale.

Mirare all'Umidità Fisica

L'obiettivo primario di questa fase è l'acqua fisica intrappolata nel minerale. La rimozione di quest'acqua è un prerequisito per i processi chimici a valle, in particolare la calcinazione per clorurazione.

Perché il Controllo dell'Umidità è Importante

Prevenire Pericoli di Pressione

Se l'umidità rimane nei residui, si trasforma in vapore quando viene introdotta in ambienti di calcinazione ad alta temperatura.

Questo rapido cambiamento di fase può generare pressioni di vapore non necessarie. L'eliminazione dell'acqua nel forno mantiene un ambiente di pressione stabile e prevedibile durante la volatile fase di calcinazione.

Garantire una Fluidità Costante

I residui umidi tendono ad agglomerarsi e ad aderire ai macchinari.

L'essiccazione del materiale assicura che mantenga una fluidità costante. Questo stato secco e granulare è essenziale per una manipolazione meccanica efficiente, in particolare durante le fasi di frantumazione e setacciatura che seguono.

Errori Comuni nel Pretrattamento

I Rischi di un'Essiccazione Incompleta

È un errore comune affrettare la fase di essiccazione per risparmiare tempo.

Tuttavia, non rispettare il benchmark delle sei ore o la soglia dei 100 °C può lasciare umidità residua nel nucleo del minerale. Ciò si traduce negli stessi problemi che il forno è destinato a prevenire: picchi di pressione durante la calcinazione e intasamento delle attrezzature durante la setacciatura.

Ottimizzare la Fase di Pretrattamento

Per garantire il successo del tuo processo di recupero dei residui di uranio, allinea la tua strategia di essiccazione con le tue esigenze a valle:

- Se il tuo obiettivo principale è la Sicurezza del Processo: Attieniti rigorosamente al ciclo completo di sei ore per eliminare l'umidità che potrebbe causare pericolose variazioni di pressione durante la calcinazione per clorurazione.

- Se il tuo obiettivo principale è la Manipolazione dei Materiali: Assicurati che la temperatura rimanga costante a 100 °C per garantire che il minerale sia fragile e scorrevole per una frantumazione uniforme.

Un'essiccazione adeguata non è solo un passaggio preliminare; è la variabile di controllo che garantisce la stabilità dell'intera operazione di recupero.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Requisiti | Impatto sul Processo |

|---|---|---|

| Temperatura di Essiccazione | 100 °C | Garantisce una penetrazione profonda e la rimozione dell'umidità fisica |

| Durata | 6 Ore | Elimina l'acqua residua per prevenire l'accumulo di pressione di vapore |

| Stato del Materiale | Granulare e Scorrevole | Ottimizza l'efficienza della frantumazione meccanica e della setacciatura |

| Obiettivo Principale | Stabilizzazione | Previene pericoli per le attrezzature durante la calcinazione ad alta temperatura |

Ottimizza il Tuo Recupero di Residui con KINTEK Precision

Non lasciare che l'umidità residua comprometta la sicurezza del tuo laboratorio o l'efficienza di processo. Supportato da R&S e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per le rigorose esigenze della scienza dei materiali.

Sia che tu richieda forni ventilati standard o forni ad alta temperatura personalizzati per le tue esigenze di pretrattamento uniche, il nostro team di ingegneri è pronto ad assisterti. Garantisci oggi stesso la stabilità delle tue operazioni di calcinazione: contattaci ora per trovare la tua soluzione termica perfetta!

Guida Visiva

Riferimenti

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quale tipo di forno è migliore per applicazioni specifiche? Scegli il Forno Giusto per le Tue Esigenze di Produzione

- Perché il controllo della temperatura e della pressione sono critici per i fogli di elettrodi V-NbOPO4@rGO? Ottimizza le prestazioni della tua batteria

- Quali sono i vantaggi dell'utilizzo di apparecchiature di essiccazione a microonde per gel organici? Preserva efficacemente le strutture dei pori

- Quali sono i vantaggi in termini di costi della sublimazione sotto vuoto per la purificazione del magnesio? Eliminazione dei materiali di consumo chiave.

- Perché il preriscaldamento del substrato viene tipicamente impiegato durante il processo LPBF? Minimizzare lo stress e prevenire le cricche nella stampa 3D

- Perché un forno di riscaldamento programmato ad alta precisione è essenziale per la riduzione per ricottura dei composti intermetallici?

- Perché la tecnologia di sigillatura sottovuoto è essenziale per la sintesi di K2In2As3? Padronanza delle reazioni allo stato solido ad alta purezza

- Perché è necessario un sistema di protezione con gas N2 e SF6 per la fusione del magnesio? Garantire la sicurezza e la purezza della lega