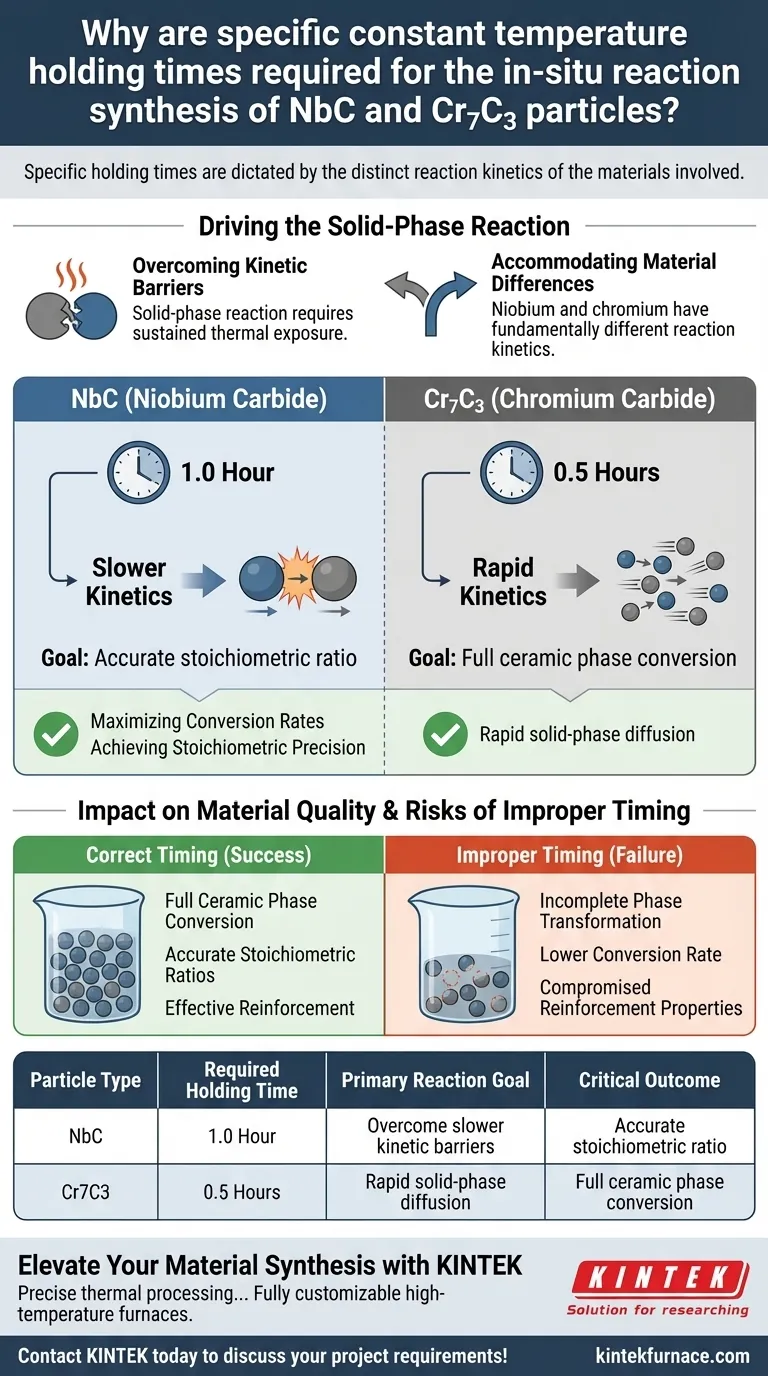

I tempi di mantenimento specifici sono dettati dalla distinta cinetica di reazione dei materiali coinvolti. Per la sintesi in situ di NbC e Cr7C3, sono necessarie durate precise – rispettivamente 1 ora e 0,5 ore – per garantire che le polveri metalliche reagiscano completamente con il grafene in una reazione in fase solida. Queste finestre specifiche consentono la completa conversione della fase ceramica in base alla velocità con cui ciascun metallo specifico reagisce con il carbonio.

Il processo di sintesi si basa su tempi di mantenimento su misura per accomodare le diverse velocità di reazione del niobio e del cromo. La corretta tempistica garantisce un alto tasso di conversione e rapporti stechiometrici accurati, massimizzando il potenziale di rinforzo delle particelle ceramiche.

Guidare la Reazione in Fase Solida

Superare le Barriere Cinetica

Il processo di sintesi coinvolge una reazione in fase solida tra polveri metalliche e grafene. A differenza delle reazioni in fase liquida, queste interazioni richiedono un'esposizione termica prolungata per progredire fino al completamento.

I tempi di mantenimento specifici a temperatura costante forniscono la finestra necessaria affinché questa diffusione e reazione avvengano. Senza un tempo adeguato alla temperatura, l'interazione fisica tra i reagenti solidi non può maturare completamente.

Accomodare le Differenze Materiali

Il niobio e il cromo possiedono cinetiche di reazione fondamentalmente diverse quando interagiscono con il carbonio. Di conseguenza, un approccio "taglia unica" è inefficace per generare particelle ceramiche di alta qualità.

Dati sperimentali indicano che il Cr7C3 richiede un tempo di mantenimento di 0,5 ore per reagire completamente. Al contrario, la formazione di NbC richiede una durata maggiore di 1 ora per raggiungere lo stesso livello di completezza.

Impatto sulla Qualità del Materiale

Massimizzare i Tassi di Conversione

L'obiettivo primario del tempo di mantenimento prolungato, in particolare per l'NbC, è facilitare un tasso di conversione più elevato. La durata maggiore compensa la cinetica più lenta della reazione niobio-carbonio.

Mantenendo la temperatura per l'intera ora, il processo guida la trasformazione del metallo grezzo e del grafene nella fase ceramica desiderata.

Raggiungere la Precisione Stechiometrica

I tempi di mantenimento accurati sono direttamente responsabili della produzione di particelle con rapporti stechiometrici accurati. Questo equilibrio chimico è fondamentale per la stabilità e le prestazioni del materiale.

Quando la reazione viene lasciata completare, le particelle ceramiche di NbC risultanti possiedono la corretta composizione atomica, essenziale per il loro ruolo di agenti rinforzanti.

I Rischi di una Tempistica Impropria

Trasformazione di Fase Incompleta

Se il tempo di mantenimento viene interrotto, in particolare per il niobio a reazione più lenta, la reazione in fase solida rimane incompleta. Ciò si traduce in un tasso di conversione inferiore della fase ceramica.

Proprietà di Rinforzo Compromesse

Lo scopo finale di queste particelle è agire come agenti rinforzanti. Il mancato rispetto dei tempi di mantenimento richiesti si traduce in particelle prive dei rapporti stechiometrici accurati necessari per fornire un rinforzo efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi riuscita di particelle ceramiche in situ, è necessario regolare i parametri del processo in base al sistema metallico specifico che si sta utilizzando.

- Se il tuo obiettivo principale è la sintesi di Cr7C3: un tempo di mantenimento di 0,5 ore è sufficiente per garantire una reazione completa tra la polvere di cromo e il grafene.

- Se il tuo obiettivo principale è la sintesi di NbC: devi estendere il tempo di mantenimento a 1 ora per accomodare una cinetica più lenta e garantire una stechiometria accurata.

Il rispetto di questi vincoli temporali specifici per materiale è l'unico modo per garantire una fase di rinforzo completamente convertita e stechiometricamente accurata.

Tabella Riassuntiva:

| Tipo di Particella | Tempo di Mantenimento Richiesto | Obiettivo Primario della Reazione | Risultato Critico |

|---|---|---|---|

| NbC (Carburo di Niobio) | 1,0 Ora | Superare le barriere cinetiche più lente | Rapporto stechiometrico accurato |

| Cr7C3 (Carburo di Cromo) | 0,5 Ore | Diffusione rapida in fase solida | Completa conversione della fase ceramica |

Eleva la Tua Sintesi Materiali con KINTEK

Una lavorazione termica precisa fa la differenza tra reazioni incomplete e rinforzi ceramici ad alte prestazioni. Sia che tu stia sintetizzando NbC, Cr7C3 o materiali compositi avanzati, KINTEK fornisce le attrezzature ad alta precisione necessarie per mantenere tempi di mantenimento rigorosi e temperature uniformi.

Supportati da R&S esperta e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Tutti i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i requisiti cinetici unici della tua ricerca specifica.

Pronto a ottimizzare la tua sintesi ceramica? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come influisce il controllo della temperatura ad alta precisione sulla crescita cristallina di LaMg6Ga6S16? Strategie di riscaldamento di precisione

- Come una fornace a temperatura controllata di precisione facilita il trattamento di invecchiamento a lungo termine dell'Invar 36?

- Quali sono i principali vantaggi dell'utilizzo di forni elettrici tra i settori? Aumenta l'efficienza e la precisione nei tuoi processi

- Perché è necessaria la pulizia chimica o meccanica dopo il rivestimento per diffusione ad alta temperatura? Garantire precisione e qualità

- Qual è la funzione di un forno di sinterizzazione ad alta temperatura nella produzione di membrane ceramiche? Prestazioni ingegnerizzate

- In che modo l'assorbimento di ioni metallici da parte delle piante influenza la pirolisi? Migliorare la sintesi dei materiali con il pretrattamento biologico

- Come influiscono i processi dei forni ad alta temperatura sulla micro-morfologia delle nanofibre di carbonio? Padronanza del controllo strutturale preciso

- Perché è necessario fornire continuamente argon ad altissima purezza per le leghe di alluminio-silicio? Garantire l'accuratezza dei dati di viscosità