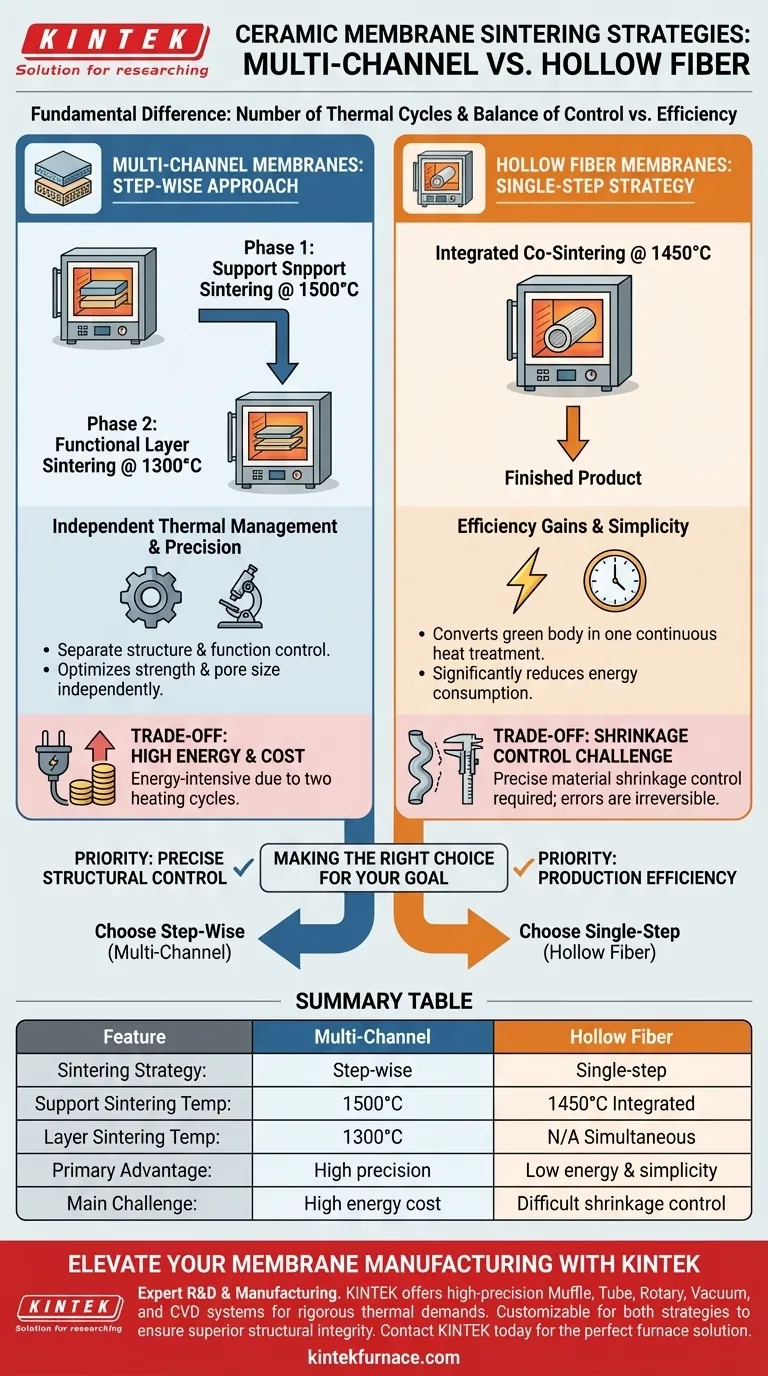

La differenza fondamentale risiede nel numero di cicli termici richiesti. Le membrane ceramiche multicanale utilizzano tipicamente un processo di sinterizzazione a due stadi, a gradini, cuocendo la struttura di supporto a 1500°C e lo strato funzionale successivamente a 1300°C. Al contrario, le membrane ceramiche in fibra cava impiegano una strategia di co-sinterizzazione in un unico passaggio a 1450°C per trasformare il corpo verde nel prodotto finale in un unico trattamento termico continuo.

La scelta della strategia di sinterizzazione determina l'equilibrio tra controllo delle prestazioni ed efficienza di produzione: la sinterizzazione a gradini offre una gestione strutturale indipendente, mentre la sinterizzazione in un unico passaggio riduce significativamente il consumo energetico.

Membrane Multicanale: L'Approccio a Gradini

Separare Struttura e Funzione

Le membrane multicanale richiedono generalmente un metodo di sinterizzazione a gradini. Questo comporta due fasi di riscaldamento distinte anziché un singolo evento di cottura.

Gestione Termica Indipendente

Il processo inizia sinterizzando il supporto della membrana a una temperatura più elevata di 1500°C. Successivamente, lo strato funzionale viene sinterizzato a una temperatura inferiore di 1300°C.

Precisione nel Controllo delle Proprietà

Separando questi passaggi, i produttori possono gestire in modo indipendente le proprietà critiche. Ciò consente di ottimizzare la resistenza strutturale dello strato di supporto e il controllo preciso della dimensione dei pori nello strato funzionale senza che uno comprometta l'altro.

Membrane Ceramiche in Fibra Cava: La Strategia in Unico Passaggio

Co-sinterizzazione Integrata

Le membrane ceramiche in fibra cava utilizzano un processo di sinterizzazione in un unico passaggio. Questo approccio converte il "corpo verde" (la ceramica non cotta) direttamente nel prodotto finito in un'unica soluzione.

Temperatura Operativa

Questo processo in unico passaggio avviene tipicamente a 1450°C. Elimina la necessità di raffreddare e riscaldare i materiali per una seconda applicazione di rivestimento.

Guadagni di Efficienza

Il vantaggio principale di questa strategia è la semplicità di produzione. Riduce significativamente il consumo energetico complessivo necessario per produrre la membrana.

Comprendere i Compromessi

Il Costo della Precisione

Mentre il metodo a gradini utilizzato nelle membrane multicanale garantisce un'elevata integrità strutturale e precisione dei pori, è ad alto consumo energetico. Far funzionare i forni fino a 1500°C e poi di nuovo a 1300°C aumenta i tempi di produzione e i costi operativi.

La Sfida del Controllo del Ritiro

L'approccio in unico passaggio per le fibre cave è più efficiente ma introduce rischi tecnici. Poiché l'intera struttura viene cotta contemporaneamente, è richiesto un controllo preciso del ritiro del materiale.

Errori durante questo singolo trattamento termico possono deformare la forma della fibra o comprometterne l'integrità, non lasciando spazio alle correzioni che un processo a più passaggi potrebbe consentire.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare quale strategia si allinea con i tuoi requisiti di produzione o applicativi, considera i seguenti principi:

- Se la tua priorità principale è il controllo strutturale preciso: Dai la priorità al metodo a gradini (multicanale), poiché ti consente di ottimizzare indipendentemente lo strato di supporto e quello funzionale.

- Se la tua priorità principale è l'efficienza di produzione: Scegli la strategia in unico passaggio (fibra cava), che minimizza il consumo energetico e semplifica la linea di produzione.

Il successo dipende in ultima analisi dal fatto che la tua priorità sia la gestione granulare delle proprietà della membrana o la riduzione dei costi energetici nel ciclo di produzione.

Tabella Riassuntiva:

| Caratteristica | Membrane Ceramiche Multicanale | Membrane Ceramiche in Fibra Cava |

|---|---|---|

| Strategia di Sinterizzazione | A gradini (Due stadi) | Unico passaggio (Co-sinterizzazione) |

| Temp. Sinterizzazione Supporto | 1500°C | 1450°C (Integrata) |

| Temp. Sinterizzazione Strato | 1300°C | N/D (Simultanea) |

| Vantaggio Principale | Elevata precisione di dimensione dei pori e strutturale | Basso consumo energetico e semplicità |

| Sfida Principale | Alti costi energetici e operativi | Difficile controllo del ritiro |

Migliora la Tua Produzione di Membrane con KINTEK

La sinterizzazione precisa è la pietra angolare delle membrane ceramiche ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD di alta precisione progettati per soddisfare le rigorose esigenze termiche delle strategie di sinterizzazione sia a gradini che in unico passaggio.

Sia che tu richieda il controllo granulare della temperatura necessario per le strutture di supporto multicanale o la stabilità uniforme ad alta temperatura per la co-sinterizzazione delle fibre cave, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze di ricerca o produzione uniche.

Pronto a ottimizzare la tua gestione termica? Contatta KINTEK oggi stesso per trovare la soluzione di forno perfetta e garantire che i tuoi prodotti ceramici raggiungano una superiore integrità strutturale.

Guida Visiva

Riferimenti

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che ruolo svolge il fissaggio in grafite nel trattamento termico dei componenti aerospaziali in acciaio? Garantire precisione e minimizzare la distorsione

- Cos'è la brasatura sotto vuoto? Ottenere un'integrità del giunto superiore nelle applicazioni ad alta tecnologia

- Come controlla un forno di invecchiamento sottovuoto ad alta precisione la precipitazione nelle superleghe? Ingegnerizzazione delle Fasi Gamma Prime

- Quali sono gli elementi riscaldanti comuni utilizzati nei forni a vuoto? Ottimizza i tuoi processi ad alta temperatura

- Perché la distillazione del magnesio utilizza una pompa a due stadi? Una divisione strategica del lavoro per l'efficienza.

- Qual è il meccanismo tecnico fondamentale della brasatura a basso tenore di ossigeno? Padroneggia la decomposizione degli ossidi per giunzioni perfette

- Perché la sinterizzazione del carburo di silicio (SiC) richiede il vuoto o l'argon? Previene l'ossidazione e garantisce la massima densità ceramica

- Quali sono i vantaggi dell'utilizzo di un forno per brasatura sottovuoto? Ottenere giunzioni pulite, resistenti e prive di flussante