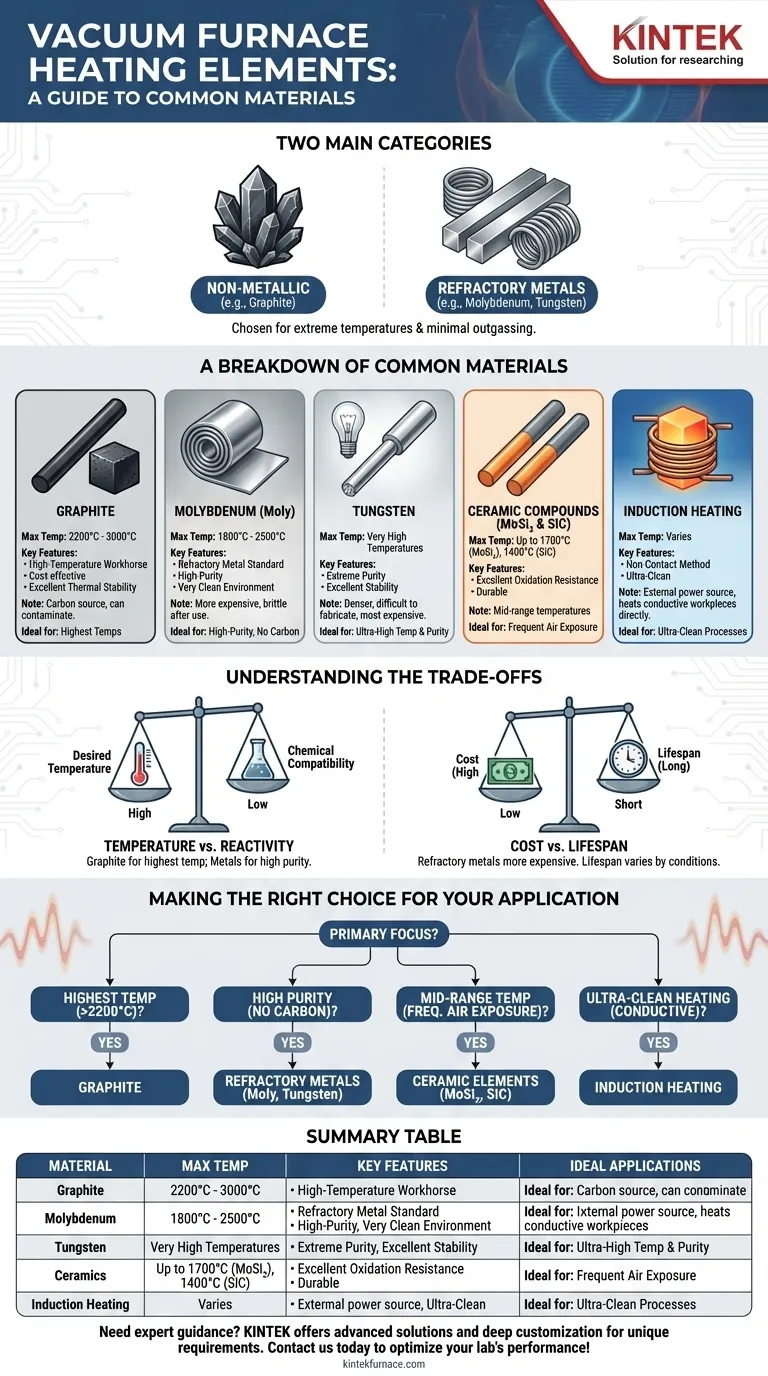

Gli elementi riscaldanti più comuni nei forni a vuoto sono scelti in base alla loro capacità di resistere a temperature estreme con un degassamento minimo. Questi materiali rientrano in due categorie principali: elementi non metallici come la grafite e metalli refrattari come il molibdeno e il tungsteno. Altre opzioni specializzate includono composti ceramici come il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi₂), nonché sistemi di riscaldamento a induzione.

La scelta di un elemento riscaldante è una decisione progettuale critica che bilancia la massima temperatura operativa con la compatibilità chimica con il carico di lavoro. La grafite è la scelta migliore per le temperature più elevate, mentre i metalli refrattari sono essenziali per processi ad alta purezza in cui la contaminazione da carbonio è inaccettabile.

Una ripartizione dei materiali comuni per gli elementi riscaldanti

Il materiale dell'elemento riscaldante definisce direttamente le capacità del forno, inclusa la sua temperatura massima, la purezza dell'ambiente sottovuoto e la sua idoneità per diverse applicazioni.

Grafite: Il cavallo di battaglia ad alta temperatura

La grafite è il materiale più comune per i forni a vuoto a temperature molto elevate, in grado di operare in modo affidabile fino a 2200°C e persino di raggiungere i 3000°C in alcuni progetti.

Il suo basso costo, la facilità di lavorazione in forme complesse e l'eccellente stabilità termica la rendono una scelta economica. Tuttavia, è una fonte di carbonio e può reagire con o contaminare certi materiali.

Molibdeno (Moly): Lo standard dei metalli refrattari

Il molibdeno è un metallo refrattario utilizzato per applicazioni ad alta purezza dove il carbonio proveniente dagli elementi di grafite sarebbe un problema. Fornisce un ambiente di riscaldamento molto pulito.

Gli elementi in molibdeno sono efficaci per temperature fino a circa 1800°C, e in alcuni progetti specializzati di zona calda, possono raggiungere i 2500°C. Sono più costosi della grafite e diventano fragili dopo l'uso ad alta temperatura.

Tungsteno: Per purezza e temperatura estreme

Il tungsteno è un altro metallo refrattario, spesso scelto quando le temperature di processo superano i limiti operativi normali del molibdeno. Offre eccellente stabilità e purezza a temperature molto elevate.

Poiché è più denso, più difficile da fabbricare e più costoso del molibdeno, il tungsteno è tipicamente riservato alle applicazioni più esigenti di altissima purezza e ultra-alta temperatura.

Composti ceramici (MoSi₂ & SiC)

Il disiliciuro di molibdeno (MoSi₂) e il carburo di silicio (SiC) sono elementi riscaldanti a base ceramica utilizzati principalmente per forni che operano a temperature medie, tipicamente fino a 1700°C e 1400°C rispettivamente.

Il loro vantaggio principale è l'eccellente resistenza all'ossidazione, che li rende estremamente durevoli in forni che vengono frequentemente ciclici o esposti all'aria.

Riscaldamento a induzione: Un approccio fondamentalmente diverso

L'induzione non è un materiale per elementi riscaldanti ma un metodo. Una bobina di rame esterna, raffreddata ad acqua, genera un potente campo magnetico che riscalda direttamente un pezzo conduttivo o un suscettore di grafite all'interno della camera.

Poiché la fonte di alimentazione è al di fuori della zona calda, questo metodo è ideale per processi ultra-puliti dove deve essere evitata qualsiasi potenziale contaminazione da un elemento resistivo.

Comprendere i compromessi

La scelta dell'elemento riscaldante giusto implica più che la semplice consultazione di una tabella delle temperature. È necessario considerare l'intero sistema e le potenziali interazioni all'interno dell'ambiente sottovuoto.

Temperatura vs. Reattività

Il compromesso più critico è tra la temperatura desiderata e la compatibilità chimica. La grafite può raggiungere le temperature più elevate ma introdurrà carbonio nell'ambiente, il che è inadatto per la lavorazione di alcune leghe o ceramiche. In questi casi, è necessario un elemento metallico come il molibdeno, anche se ha un limite di temperatura leggermente inferiore.

Costo vs. Durata

La grafite è generalmente il materiale per elementi meno costoso. I metalli refrattari come il molibdeno e il tungsteno sono significativamente più costosi. La durata dell'elemento è fortemente influenzata dalla temperatura operativa, dalla frequenza dei cicli termici e dall'esposizione a contaminanti nella camera a vuoto.

Integrazione del sistema e potenza

Gli elementi riscaldanti devono essere collegati a un'alimentazione, tipicamente un raddrizzatore controllato al silicio (SCR) o un trasformatore a reattanza variabile (VRT). Questi sistemi utilizzano più zone di controllo per garantire l'uniformità della temperatura nella zona calda.

Montaggio e isolamento

Gli elementi sono montati utilizzando robusti isolanti in ceramica o quarzo. È fondamentale che questi isolanti rimangano puliti, poiché un accumulo di polvere di carbonio o vapore metallico condensato può creare un percorso conduttivo e causare un cortocircuito. Gli elementi in grafite sono spesso collegati tra loro utilizzando grandi ponti di grafite imbullonati.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dagli obiettivi specifici del tuo processo termico.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili (>2200°C): La grafite è quasi sempre la scelta più economica e capace.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza senza contaminazione da carbonio: I metalli refrattari come molibdeno o tungsteno sono lo standard industriale.

- Se il tuo obiettivo principale sono temperature medie con frequente esposizione all'aria: Gli elementi ceramici come MoSi₂ offrono una soluzione durevole e resistente all'ossidazione.

- Se il tuo obiettivo principale è il riscaldamento ultra-pulito di un pezzo conduttivo: Un sistema di riscaldamento a induzione fornisce un metodo senza contatto che elimina la contaminazione dell'elemento.

Abbinando le proprietà dell'elemento alle tue specifiche esigenze di temperatura, atmosfera e purezza del processo, garantisci risultati affidabili e ripetibili.

Tabella riassuntiva:

| Materiale | Temperatura massima | Caratteristiche principali | Applicazioni ideali |

|---|---|---|---|

| Grafite | Fino a 3000°C | Economica, facile da lavorare, fonte di carbonio | Processi ad alta temperatura (>2200°C) dove la contaminazione da carbonio è accettabile |

| Molibdeno | Fino a 2500°C | Alta purezza, fragile dopo l'uso | Processi ad alta purezza che evitano la contaminazione da carbonio |

| Tungsteno | Temperature molto elevate | Purezza estrema, costoso, difficile da fabbricare | Applicazioni ad altissima temperatura e alta purezza |

| Ceramici (MoSi₂, SiC) | Fino a 1700°C | Resistente all'ossidazione, durevole | Temperature medie con frequente esposizione all'aria |

| Riscaldamento a induzione | Varia | Senza contatto, ultra-pulito | Riscaldamento ultra-pulito di pezzi conduttivi |

Hai bisogno di una guida esperta sulla scelta dell'elemento riscaldante giusto per il tuo forno a vuoto? KINTEK sfrutta l'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche per processi ad alta temperatura e alta purezza. Contattaci oggi per ottimizzare le prestazioni e l'affidabilità del tuo laboratorio!

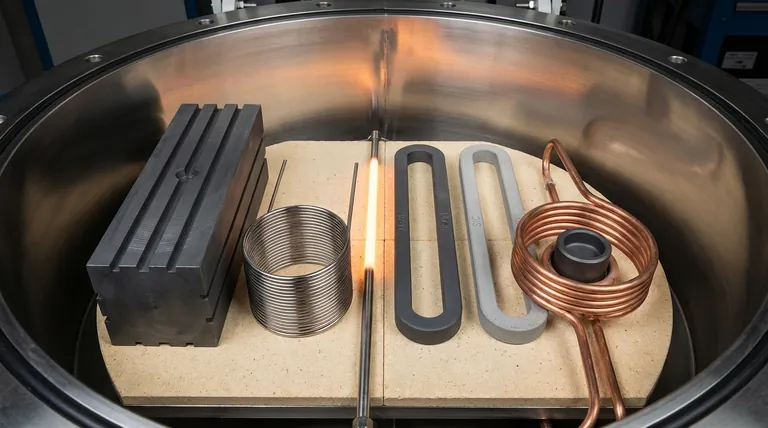

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione sottovuoto? Ottenere materiali ad alta purezza e densità

- Quali precauzioni prendere nella manipolazione dei campioni in un forno a vuoto? Garantisci sicurezza e precisione nel tuo laboratorio

- Quale ruolo svolge la ricottura sotto vuoto nel prevenire l'ossidazione dei materiali? Garantisci la purezza con il trattamento termico privo di ossigeno

- Come vengono utilizzate le fornaci di ricottura sotto vuoto nella ricerca e sviluppo di materiali elettronici? Sblocca purezza e precisione per l'elettronica avanzata

- Quali sono le funzioni principali dei sistemi di trattamento termico sotto vuoto a doppia camera? Master Precision Gas Quenching

- Perché una breve distanza di lavoro è essenziale per i forni a vuoto miniaturizzati? Approfondimenti esperti per un'imaging chiara su nanoscala

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella desiliconizzazione della biomassa? Ottenere carbonio ad altissima purezza

- Come vengono applicati i forni sottovuoto nella produzione di semiconduttori? Essenziali per la purezza e la precisione nella fabbricazione dei chip