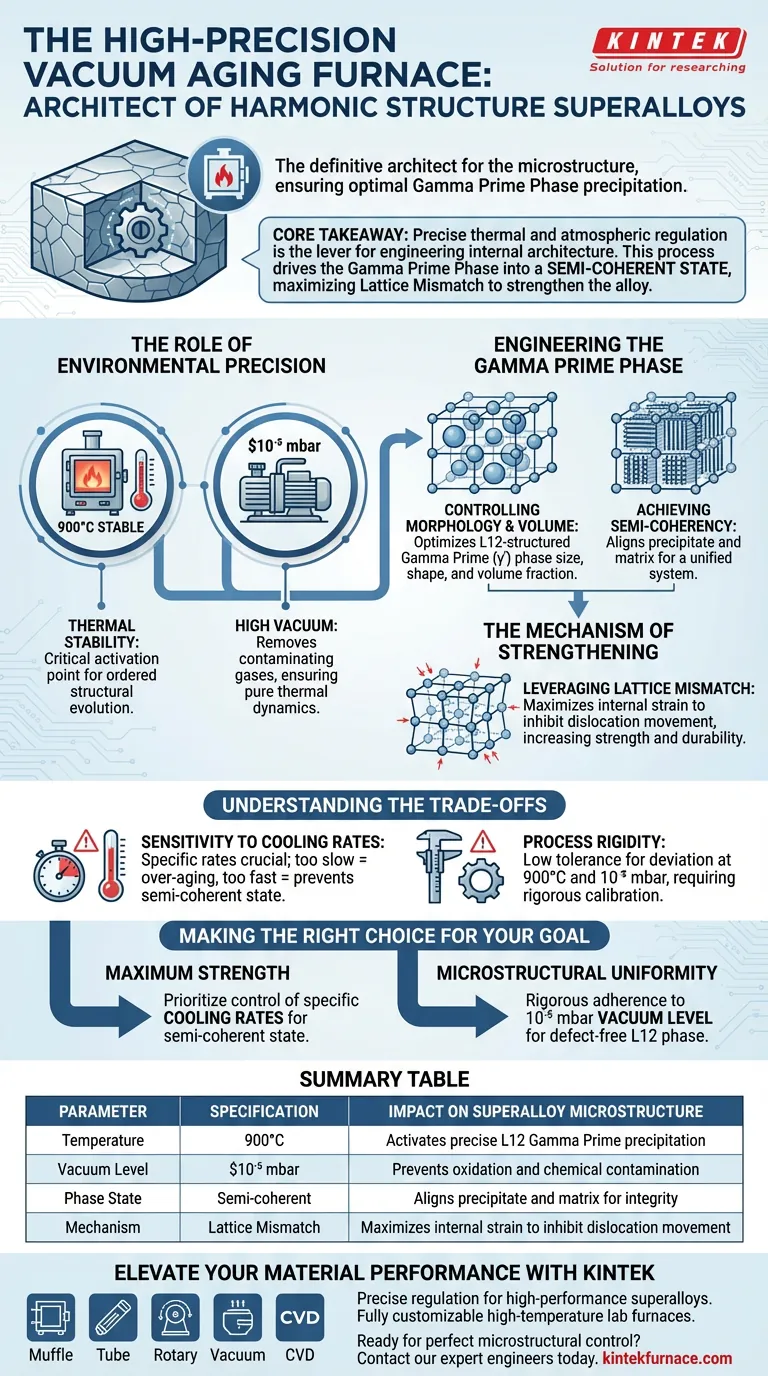

Un forno di invecchiamento sottovuoto ad alta precisione agisce come l'architetto definitivo della microstruttura delle superleghe a struttura armonica. Mantenendo una rigorosa temperatura di 900°C sotto un alto vuoto di $10^{-5}$ mbar, l'apparecchiatura garantisce che la fase gamma prime con struttura L12 precipiti con le dimensioni, la forma e la frazione volumica esatte richieste per prestazioni ottimali.

Concetto Chiave La precisa regolazione termica e atmosferica non serve solo a prevenire l'ossidazione; è la leva per ingegnerizzare l'architettura interna del materiale. Questo processo spinge la fase gamma prime in uno stato semi-coerente con la matrice, massimizzando il disadattamento reticolare per rafforzare significativamente la lega.

Il Ruolo della Precisione Ambientale

Stabilità Termica a 900°C

Il forno fornisce un ambiente stabile ad alta temperatura specificamente a 900°C.

Questa temperatura non è arbitraria; è il punto di attivazione critico richiesto per avviare il processo di precipitazione. Mantenere questa esatta temperatura garantisce che la cinetica della reazione proceda a una velocità che consenta un'evoluzione strutturale ordinata piuttosto che una crescita caotica.

La Necessità di Alto Vuoto

Operare a un livello di vuoto di $10^{-5}$ mbar è essenziale per mantenere la purezza della trasformazione di fase.

Questo ambiente ad alto vuoto rimuove i gas che potrebbero reagire con la superficie della lega o diffondersi nella matrice. Eliminando queste variabili, il forno garantisce che la precipitazione sia guidata strettamente dalla dinamica termica, non dalla contaminazione chimica.

Ingegnerizzazione della Fase Gamma Prime

Controllo della Morfologia e del Volume

La funzione principale di questo processo di invecchiamento è dettare le caratteristiche fisiche della fase gamma prime ($\gamma'$) con struttura L12.

Senza questa precisione, i precipitati potrebbero diventare troppo grandi o di forma irregolare. Il forno garantisce che la fase gamma prime precipiti dalla matrice gamma in modo altamente ordinato, ottimizzando la sua frazione volumica per il supporto meccanico.

Raggiungimento della Semi-Coerenza

L'obiettivo finale del controllo della precipitazione è raggiungere uno stato semi-coerente.

In questo stato, le strutture cristalline del precipitato e della matrice sono allineate ma distinte. Questo allineamento è critico perché consente al materiale di comportarsi come un sistema unificato piuttosto che come un insieme di parti disconnesse.

Il Meccanismo di Rafforzamento

Sfruttare il Disadattamento Reticolare

Il miglioramento della superlega è direttamente collegato all'aumento del disadattamento reticolare.

Garantendo che la fase gamma prime precipiti in uno stato ordinato e semi-coerente, il forno massimizza lo sforzo all'interfaccia tra il precipitato e la matrice. Questo sforzo interno (disadattamento) inibisce il movimento delle dislocazioni, che è il meccanismo fondamentale che aumenta la resistenza e la durabilità del materiale.

Comprendere i Compromessi

Sensibilità ai Tassi di Raffreddamento

Mentre il forno fornisce stabilità, il processo si basa fortemente su specifici tassi di raffreddamento.

Se il tasso di raffreddamento devia anche leggermente dopo il processo di invecchiamento, l'"ordine" della precipitazione può essere interrotto. Un tasso troppo lento può portare a un invecchiamento eccessivo (ingrossamento delle particelle), mentre un tasso troppo veloce può impedire al stato semi-coerente di svilupparsi completamente.

Rigidità del Processo

La specificità dei parametri di 900°C e $10^{-5}$ mbar implica una bassa tolleranza alle deviazioni.

Questo non è un processo flessibile; richiede apparecchiature in grado di mantenere queste esatte condizioni senza fluttuazioni. Il compromesso per prestazioni elevate è il requisito di una rigorosa calibrazione e manutenzione delle apparecchiature per prevenire la variabilità dei lotti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale delle superleghe a struttura armonica, devi allineare i tuoi parametri di processo con i tuoi specifici requisiti meccanici.

- Se il tuo obiettivo principale è la Massima Resistenza: Dai priorità al controllo di specifici tassi di raffreddamento per preservare lo stato semi-coerente e massimizzare il disadattamento reticolare.

- Se il tuo obiettivo principale è l'Uniformità Microstrutturale: una rigorosa aderenza al livello di vuoto di $10^{-5}$ mbar è essenziale per garantire la precipitazione ordinata della fase L12 senza difetti.

La precisione nell'ambiente di invecchiamento è il fattore più critico nel tradurre il potenziale grezzo della lega in prestazioni materiali realizzate.

Tabella Riassuntiva:

| Parametro | Specifiche | Impatto sulla Microstruttura della Superlega |

|---|---|---|

| Temperatura | 900°C | Attiva la precisa precipitazione della fase gamma prime con struttura L12 |

| Livello di Vuoto | $10^{-5}$ mbar | Previene l'ossidazione e la contaminazione chimica delle fasi |

| Stato di Fase | Semi-coerente | Allinea precipitato e matrice per un'integrità strutturale unificata |

| Meccanismo | Disadattamento Reticolare | Massimizza lo sforzo interno per inibire il movimento delle dislocazioni |

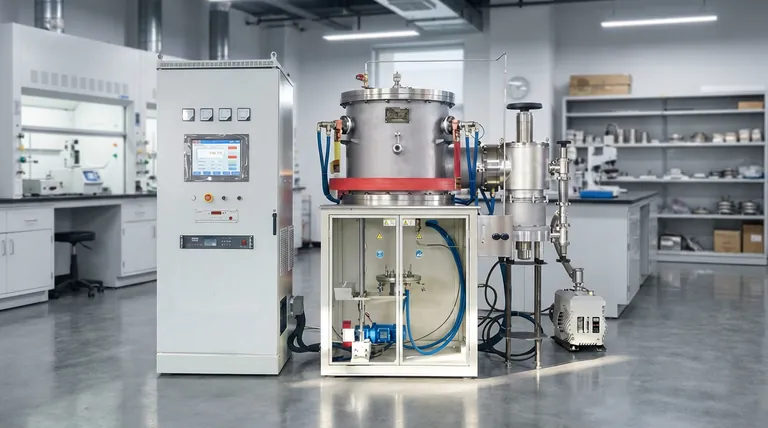

Eleva le Prestazioni dei Tuoi Materiali con KINTEK

La precisa regolazione termica fa la differenza tra una lega standard e una superlega ad alte prestazioni. KINTEK fornisce l'esperienza leader del settore in R&S e produzione necessaria per padroneggiare queste complesse trasformazioni. Sia che tu richieda sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi esatti requisiti di $10^{-5}$ mbar e 900°C+.

Pronto a ottenere un controllo microstrutturale perfetto? Contatta oggi i nostri ingegneri esperti per discutere le tue esigenze di progetto uniche e scoprire come i nostri sistemi di precisione danno vita ai tuoi materiali.

Guida Visiva

Riferimenti

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- In che modo la carburazione sottovuoto migliora l'efficienza operativa? Aumenta velocità, qualità e risparmi sui costi

- Quali sono le differenze tra i forni sottovuoto a parete calda e a parete fredda? Scegli il design giusto per il tuo laboratorio

- Quale ruolo svolge una stufa a vuoto da laboratorio nel trattamento di pellet di fibra estrusa? Preservare l'integrità

- Perché i forni sottovuoto sono essenziali per le leghe di titanio? Proteggi i tuoi componenti dall'infragilimento

- Qual è la funzione di un forno di sinterizzazione assistita da microonde nel raggiungere la sinterizzazione di PCEC a temperature inferiori a 1000 °C?

- Quale ruolo gioca un'atmosfera di vuoto nella saldatura TLP Sn-Ag-Co? Ottimizzare la purezza del giunto e la resistenza del giunto

- Quale ruolo svolge un forno di ricottura sotto vuoto nelle giunzioni AlCoCrFeNi2.1? Garantire stabilità microstrutturale e pura diffusione

- Come funziona un forno a vuoto in termini di scambio termico? Pulizia impeccabile, riscaldamento controllato per i vostri materiali