In sostanza, la brasatura sotto vuoto è una tecnica di giunzione di materiali ad alta purezza che utilizza un metallo d'apporto per unire i componenti all'interno di un forno a vuoto. Riscaldando l'assemblaggio in un ambiente controllato e privo di ossigeno, il metallo d'apporto si fonde e scorre tra le parti, creando un giunto forte, pulito e uniforme al raffreddamento senza fondere i materiali di base stessi.

L'intuizione fondamentale è che la brasatura sotto vuoto non riguarda solo l'unione di parti; riguarda la creazione di una connessione chimicamente pura e metallurgicamente solida. Il vuoto non è un ambiente passivo, ma un elemento attivo che previene l'ossidazione e la contaminazione, consentendo giunti di forza e integrità superiori impossibili con i metodi convenzionali.

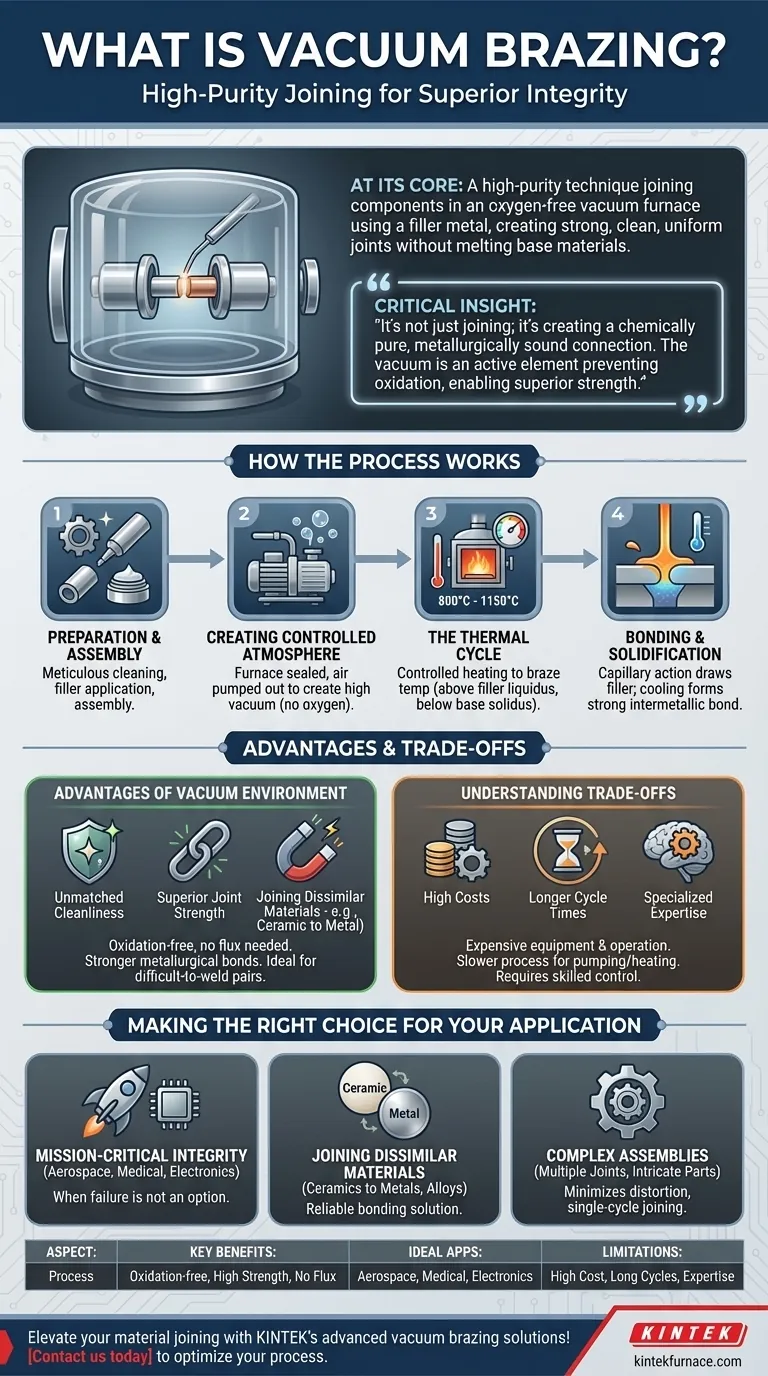

Come Funziona il Processo di Brasatura Sotto Vuoto

Per comprendere la brasatura sotto vuoto, è meglio considerarla come un processo termico e chimico preciso e multi-stadio. Ogni fase è fondamentale per ottenere un giunto perfetto.

Fase 1: Preparazione e Assemblaggio

Le parti devono essere meticolosamente pulite per rimuovere oli, ossidi o altri contaminanti superficiali. Il metallo d'apporto per brasatura, spesso sotto forma di pasta, foglio o preformato, viene quindi applicato all'area del giunto. I componenti vengono assemblati nella loro configurazione finale, pronti per il forno.

Fase 2: Creazione dell'Atmosfera Controllata

L'intero assemblaggio viene posto all'interno di un forno a vuoto. L'aria e altri gas vengono pompati fuori per creare un ambiente ad alto vuoto. Questa rimozione dell'ossigeno è la fase più cruciale per prevenire l'ossidazione, che può indebolire il giunto e compromettere le proprietà del materiale. A volte, la camera viene riempita con un gas inerte come l'argon per creare un'atmosfera protettiva.

Fase 3: Il Ciclo Termico

Il forno riscalda l'assemblaggio in modo altamente controllato. La temperatura viene innalzata al di sopra del punto di fusione del metallo d'apporto (la sua temperatura di liquidus) ma mantenuta al di sotto del punto di fusione dei componenti di base (la loro temperatura di solidus).

L'assemblaggio viene mantenuto a questa temperatura di brasatura, tipicamente tra 800°C e 1150°C, per una breve durata. Ciò consente al metallo d'apporto fuso di fluire completamente nel giunto.

Fase 4: Saldatura e Solidificazione

Durante la fase di riscaldamento, il metallo d'apporto fuso viene attratto negli spazi ristretti tra i componenti attraverso un fenomeno chiamato azione capillare. Al raffreddamento controllato, l'apporto si solidifica e forma un legame intermetallico forte e permanente con i materiali di base.

I Vantaggi di un Ambiente Sotto Vuoto

L'uso di un forno a vuoto è ciò che separa questo processo da altre forme di brasatura e fornisce i suoi vantaggi unici.

Pulizia e Integrità Senza Eguali

Rimuovendo l'ossigeno, il vuoto impedisce la formazione di ossidi sulle superfici del giunto. Ciò elimina la necessità di flussi corrosivi utilizzati in altri metodi di brasatura, che possono rimanere intrappolati nel giunto e creare un punto di rottura. Il risultato è una finitura eccezionalmente pulita e brillante.

Forza del Giunto Superiore

Poiché non ci sono ossidi o contaminanti di flusso, il metallo d'apporto per brasatura può ottenere un legame metallurgico completo con i materiali di base. Ciò porta a giunti che sono spesso forti quanto, o anche più forti, dei materiali che vengono uniti.

Giunzione di Materiali Dissimili e Avanzati

La brasatura sotto vuoto eccelle nell'unire materiali che sono difficili o impossibili da saldare, come ceramiche con metalli o diversi tipi di leghe ad alte prestazioni. Il riscaldamento e il raffreddamento uniformi e lenti minimizzano lo stress termico, prevenendo crepe nei materiali con diversi tassi di espansione.

Comprendere i Compromessi

Sebbene potente, la brasatura sotto vuoto non è la soluzione per ogni applicazione. I suoi vantaggi comportano considerazioni pratiche.

Alti Costi delle Attrezzature e Operativi

I forni a vuoto sono apparecchiature complesse e costose. Il costo operativo, inclusi il consumo energetico e la manutenzione, è significativamente più alto di quello di semplici configurazioni di brasatura a torcia o a induzione.

Tempi di Ciclo Più Lunghi

Il processo di aspirazione per raggiungere il vuoto, il riscaldamento uniforme e il raffreddamento lento rende il tempo di ciclo complessivo molto più lungo rispetto ad altri metodi di giunzione. Ciò lo rende meno adatto per la produzione ad alto volume e a basso costo.

Richiede Competenze Specializzate

Il corretto funzionamento di un forno a vuoto e la progettazione di un ciclo di brasatura di successo richiedono un alto livello di abilità tecnica e conoscenza metallurgica. I parametri di processo devono essere controllati con precisione per ottenere risultati ripetibili e di alta qualità.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della brasatura sotto vuoto dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, materiali e qualità.

- Se la tua priorità principale è l'integrità critica per la missione: La brasatura sotto vuoto è la scelta ideale per applicazioni nell'aerospaziale, negli impianti medici e nell'elettronica ad alte prestazioni dove il cedimento del giunto non è un'opzione.

- Se la tua priorità principale è unire materiali dissimili: Questo processo offre una soluzione affidabile per unire elementi come isolanti ceramici a componenti in acciaio o unire metalli reattivi come il titanio.

- Se la tua priorità principale sono gli assemblaggi complessi: Il riscaldamento uniforme di un forno minimizza la distorsione ed è perfetto per unire parti intricate con giunti multipli in un unico ciclo.

In definitiva, scegliere la brasatura sotto vuoto è una decisione per dare priorità alla perfezione metallurgica e all'integrità del giunto rispetto alla velocità e al costo.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Giunzione con metallo d'apporto in un forno a vuoto, riscaldamento al di sopra del punto di fusione dell'apporto ma al di sotto del punto di fusione dei materiali di base. |

| Vantaggi Chiave | Giunti privi di ossidazione, forza superiore, capacità di unire materiali dissimili come ceramiche e metalli, nessun flusso richiesto. |

| Applicazioni Ideali | Aerospaziale, impianti medici, elettronica ad alte prestazioni, assemblaggi complessi con giunti multipli. |

| Limitazioni | Alti costi delle attrezzature, tempi di ciclo più lunghi, richiede competenze specializzate per un controllo preciso. |

Porta al livello successivo la giunzione dei materiali con le soluzioni avanzate di brasatura sotto vuoto di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i nostri Forni a Vuoto e a Atmosfera, progettati per prestazioni superiori. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo giunti puliti e resistenti per applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di brasatura e ottenere un'integrità del giunto senza pari!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati