I vantaggi principali di un forno per brasatura sottovuoto sono la capacità di creare giunzioni eccezionalmente pulite, resistenti e prive di flussante prevenendo l'ossidazione in un'atmosfera controllata. Questo processo offre una temperatura uniforme superiore, minimizza lo stress sui materiali e consente la giunzione di materiali dissimili e complessi, rendendolo un metodo di produzione altamente preciso ed efficiente.

Un forno per brasatura sottovuoto non è solo uno strumento per unire pezzi; è un ambiente controllato progettato per proteggere l'integrità dei materiali. Il suo vantaggio principale risiede nella rimozione dei contaminanti atmosferici, che consente legami metallurgici della massima qualità e purezza possibili.

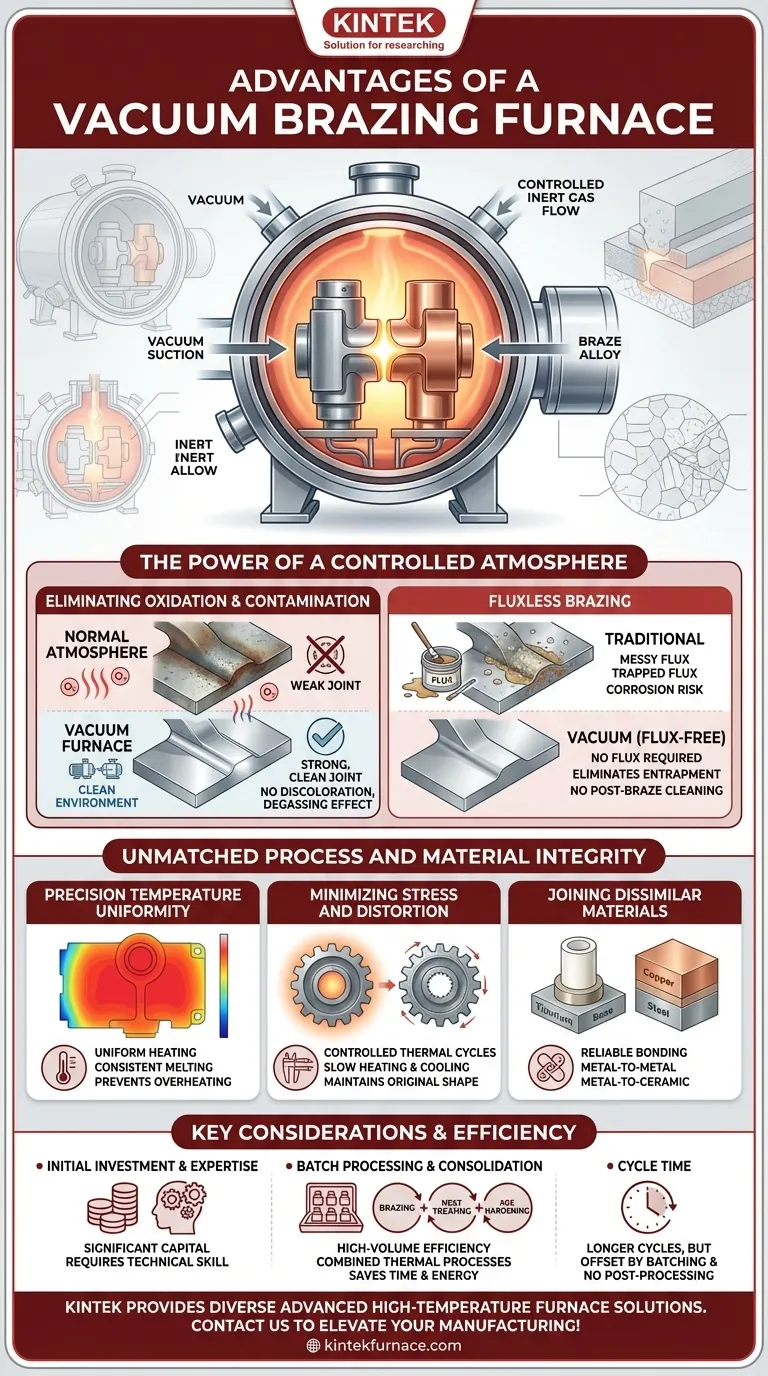

Il potere di un'atmosfera controllata

La caratteristica distintiva di un forno sottovuoto è l'ambiente che crea. Rimuovendo l'aria e altri gas, cambia fondamentalmente le condizioni in cui i materiali vengono uniti, portando a risultati superiori.

Eliminare ossidazione e contaminazione

In un'atmosfera normale, il riscaldamento dei metalli ne provoca l'ossidazione, creando uno strato che indebolisce la giunzione brasata. Un forno sottovuoto rimuove l'ossigeno, impedendo che ciò accada.

Ciò si traduce in giunzioni brillanti, lucide e pulite appena uscite dal forno, senza scolorimento. Il vuoto ha anche un effetto di degasaggio, estraendo i gas intrappolati dai materiali di base, il che migliora ulteriormente la durezza finale e la qualità della giunzione.

Il vantaggio della brasatura senza flussante

La brasatura tradizionale spesso richiede un flussante chimico per pulire le superfici e prevenire l'ossidazione. Questo flussante può rimanere intrappolato nella giunzione, creando un potenziale punto di cedimento o corrosione.

Poiché l'ambiente del forno sottovuoto è intrinsecamente pulito, il flussante non è necessario. Ciò elimina completamente il rischio di intrappolamento del flussante e la necessità di operazioni di pulizia post-brasatura costose e dispendiose in termini di tempo.

Integrità del processo e dei materiali senza pari

Oltre a creare un ambiente pulito, un forno sottovuoto offre un livello di controllo senza pari sull'intero processo termico, salvaguardando i componenti che vengono uniti.

Uniformità precisa della temperatura

Il forno assicura che il calore venga applicato in modo uniforme su tutto l'assieme. Questa temperatura uniforme è fondamentale quando si uniscono pezzi di grandi dimensioni o materiali con diversi tassi di espansione termica.

Il controllo preciso previene il surriscaldamento localizzato e assicura che la lega di brasatura si sciolga e scorra in modo uniforme, creando un legame completo e affidabile in tutta la giunzione.

Minimizzare stress e distorsione

I pezzi sono sottoposti a cicli di riscaldamento e raffreddamento molto specifici e spesso lenti. Questo ciclo termico controllato riduce al minimo lo stress residuo e la distorsione nell'assieme finale.

Il mantenimento della forma originale e dell'integrità strutturale del materiale è un vantaggio significativo, specialmente per i componenti ad alta precisione utilizzati nelle applicazioni aerospaziali o mediche. Alcuni forni dispongono anche di opzioni di raffreddamento rapido (tempra) con gas inerte per specifici requisiti metallurgici.

Unione di materiali dissimili e complessi

La natura altamente controllata della brasatura sottovuoto la rende uno degli unici metodi in grado di unire in modo affidabile materiali dissimili.

Ciò include la saldatura di metalli diversi tra loro (come rame e acciaio) o anche l'unione di metalli a materiali non metallici come le ceramiche, il che è essenziale per i componenti elettronici e strutturali avanzati.

Comprendere le considerazioni chiave

Sebbene i vantaggi siano significativi, un forno per brasatura sottovuoto è un'attrezzatura specializzata. Comprendere il suo contesto operativo è fondamentale per prendere una decisione obiettiva.

Investimento iniziale ed esperienza

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ad altri metodi di brasatura come la brasatura a torcia o a induzione.

Inoltre, lo sviluppo di un ciclo termico ottimale e il funzionamento dell'attrezzatura richiedono un livello più elevato di competenza tecnica per gestire efficacemente i livelli di vuoto, le temperature e i tassi di rampa.

Considerazioni sul tempo ciclo

I cicli di riscaldamento e raffreddamento lenti e controllati che riducono lo stress possono anche comportare tempi di processo complessivi più lunghi rispetto ai metodi di riscaldamento localizzato più rapidi.

Tuttavia, questo è spesso compensato dalla capacità di elaborare grandi lotti di pezzi contemporaneamente e dall'eliminazione delle fasi di post-lavorazione come la pulizia. Per la produzione ad alto volume, questa lavorazione a lotti può essere estremamente efficiente.

Consolidamento del processo

Un guadagno chiave di efficienza deriva dalla capacità di eseguire più processi termici in una sola volta. Operazioni come brasatura, trattamento termico e indurimento per invecchiamento possono spesso essere combinate in un unico ciclo del forno.

Questo consolidamento consente di risparmiare tempo, energia e manipolazione dei materiali in modo significativo, snellendo l'intero flusso di lavoro di produzione.

Fare la scelta giusta per la vostra applicazione

La scelta della giusta tecnologia di giunzione dipende interamente dai requisiti specifici del progetto in termini di qualità, materiali e scala di produzione.

- Se il vostro obiettivo principale è la massima qualità e purezza della giunzione: La brasatura sottovuoto è la scelta definitiva per creare giunzioni prive di flussante, resistenti e pulite per applicazioni critiche come aerospaziale, medicale o sistemi ad alto vuoto.

- Se il vostro obiettivo principale è unire materiali complessi o dissimili: Il controllo termico preciso e l'ambiente inerte rendono la brasatura sottovuoto ideale per assiemi che coinvolgono ceramiche, titanio, acciai inossidabili e altre leghe avanzate.

- Se il vostro obiettivo principale è la produzione ripetibile ad alto volume: La capacità di eseguire grandi lotti, consolidare le fasi di trattamento termico ed eliminare la pulizia post-brasatura lo rende un processo altamente economico ed efficiente su scala.

Comprendendo questi principi, potete determinare con sicurezza se la precisione e la qualità della brasatura sottovuoto sono allineate con i vostri obiettivi di ingegneria e produzione.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Giunzioni pulite e prive di flussante | Previene l'ossidazione e la contaminazione, eliminando la necessità di flussante e pulizia post-lavorazione. |

| Uniformità di temperatura superiore | Assicura un riscaldamento uniforme per una saldatura costante e una ridotta sollecitazione. |

| Unione di materiali dissimili | Consente la saldatura affidabile di metalli diversi e materiali non metallici come le ceramiche. |

| Stress e distorsione minimizzati | I cicli termici controllati riducono lo stress residuo e mantengono l'integrità del pezzo. |

| Consolidamento del processo | Combina brasatura, trattamento termico e indurimento per invecchiamento in un unico ciclo per efficienza. |

Pronto a elevare la vostra produzione con la brasatura sottovuoto di precisione? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come i nostri forni per brasatura sottovuoto possono fornire giunzioni pulite e resistenti e migliorare l'efficienza della vostra produzione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi