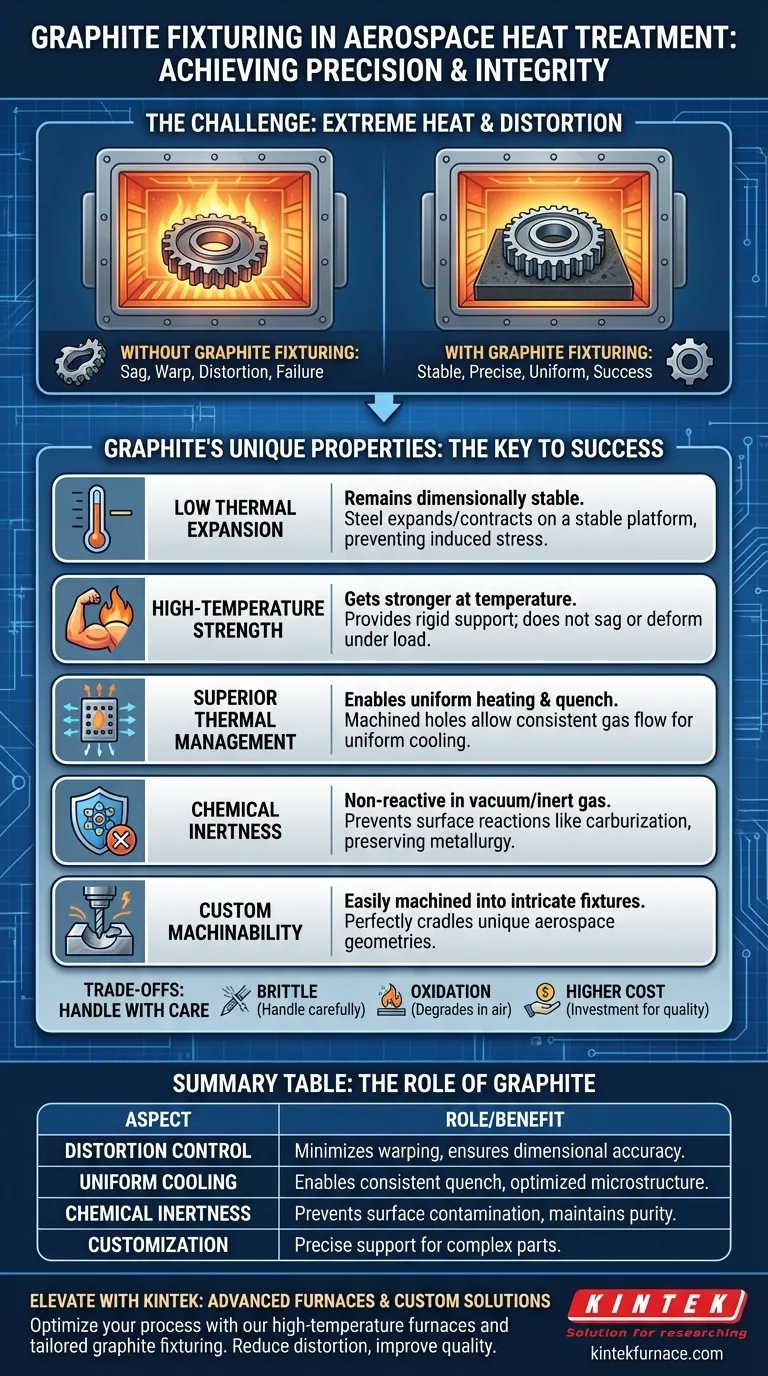

In breve, il fissaggio in grafite è utilizzato nel trattamento termico dei componenti aerospaziali in acciaio per minimizzare la distorsione e assicurare un raffreddamento uniforme. Le sue proprietà fisiche uniche lo rendono un materiale ideale per supportare parti ad alta precisione, come quelle realizzate in acciaio 4340M, mentre subiscono cambiamenti di temperatura estremi in un ambiente di forno a vuoto.

La decisione di utilizzare la grafite non riguarda solo il tenere un pezzo in posizione. È una scelta strategica per controllare la geometria e la metallurgia del pezzo in un ambiente ad alto rischio dove la precisione dimensionale non è negoziabile. La stabilità della grafite alle alte temperature è la chiave per prevenire costose distorsioni.

Perché il controllo della distorsione è di importanza critica

Il trattamento termico, per sua stessa natura, è un processo termicamente violento. Per i componenti aerospaziali, dove le tolleranze sono misurate in millesimi di pollice, qualsiasi movimento incontrollato può rendere un pezzo inutilizzabile.

La sfida delle alte temperature

Quando l'acciaio viene riscaldato a temperature di austenitizzazione (ben oltre 800°C), perde una quantità significativa della sua resistenza. In questo stato quasi plastico, un componente può facilmente incurvarsi, piegarsi o deformarsi sotto il proprio peso se non supportato correttamente.

La conseguenza della deformazione

La distorsione non è solo un inconveniente; è un guasto critico. I componenti deformati possono richiedere costose e lunghe lavorazioni post-trattamento per riportarli in tolleranza, o peggio, potrebbero dover essere scartati completamente, sprecando materiale prezioso e tempo di produzione.

Proprietà uniche della grafite per il trattamento termico

La grafite viene scelta perché le sue proprietà materiali risolvono direttamente le sfide fondamentali del trattamento termico di parti complesse in acciaio. Si distingue dalle leghe metalliche che si espanderebbero, si contrarrebbero e potenzialmente si salderebbero al componente.

Espansione termica estremamente bassa

Questa è la proprietà più importante. La grafite ha un coefficiente di espansione termica (CTE) molto basso. Mentre il forno e il componente si riscaldano a temperature estreme, un dispositivo di fissaggio in grafite rimane dimensionalmente stabile. La parte in acciaio si espande e si contrae su questa piattaforma stabile, impedendo al dispositivo di fissaggio stesso di indurre stress e distorsioni.

Resistenza alle alte temperature

A differenza dei metalli, la grafite diventa più resistente all'aumentare della temperatura, fino a un certo punto. Mantiene facilmente la sua integrità strutturale e la sua forma alle temperature richieste per l'indurimento dell'acciaio, fornendo una struttura di supporto rigida e affidabile che non si incurverà o deformerà.

Gestione termica superiore

La grafite ha una buona conducibilità termica, che aiuta a ottenere un riscaldamento uniforme del componente. Inoltre, come notato per i componenti 4340M, i dispositivi di fissaggio sono spesso lavorati con fori. Questi non sono casuali; sono posizionati con precisione per consentire al gas di tempra (come l'azoto) di fluire uniformemente intorno al pezzo, assicurando una velocità di raffreddamento costante. Questa tempra uniforme è fondamentale per ottenere la durezza e la microstruttura desiderate, minimizzando al contempo lo stress e la distorsione indotti dal gradiente termico.

Inerzia chimica

Negli ambienti con pressione parziale di azoto o sottovuoto comuni nel trattamento termico aerospaziale, la grafite è altamente inerte. Non reagirà con la superficie dell'acciaio, prevenendo indesiderate carburazioni o decarburazioni che potrebbero compromettere le proprietà metallurgiche del componente.

Lavorabilità su misura

La grafite è facilmente lavorabile in forme intricate. Ciò consente la creazione di dispositivi di fissaggio progettati su misura che accolgono perfettamente la geometria unica di una specifica parte aerospaziale, fornendo supporto esattamente dove è necessario per contrastare la gravità e lo stress termico.

Comprendere i compromessi

Sebbene la grafite sia la scelta premium, è essenziale comprenderne i limiti per utilizzarla efficacemente.

Fragilità e manipolazione

La grafite è un materiale fragile. I dispositivi di fissaggio possono essere facilmente scheggiati o rotti se maneggiati in modo improprio, richiedendo operazioni e protocolli di stoccaggio attenti. Questa fragilità contrasta con la duttilità dei dispositivi di fissaggio in lega metallica.

Durata e ossidazione

Sebbene robusta a temperatura in un ambiente sottovuoto o con gas inerte, la grafite si ossiderà e si degraderà se esposta all'aria ad alte temperature. Nel corso di molti cicli termici, anche in un'atmosfera controllata, i dispositivi di fissaggio possono lentamente erodersi, richiedendo una eventuale sostituzione.

Costo

La grafite isotropa ad alta purezza e alta densità è un investimento significativo rispetto a semplici dispositivi di fissaggio in acciaio o ceramica. Il costo è giustificato dalla ridotta percentuale di scarti e dalla qualità superiore dei componenti finali, ma è un fattore nella pianificazione del processo.

Fare la scelta giusta per il proprio processo

La scelta del materiale del dispositivo di fissaggio incide direttamente sulla qualità e sulla economicità dell'operazione di trattamento termico.

- Se il vostro obiettivo primario è una distorsione minima su parti complesse e di alto valore: La grafite è la soluzione ineguagliabile grazie al suo basso CTE e alla sua personalizzabilità.

- Se il vostro obiettivo primario è garantire proprietà metallurgiche uniformi: Le capacità di gestione termica di un dispositivo di fissaggio in grafite ben progettato sono essenziali per una tempra consistente.

- Se il vostro obiettivo primario è la purezza del processo in un forno a vuoto: L'inerzia della grafite e il basso degasaggio la rendono la scelta più sicura per proteggere sia il forno che la superficie del componente.

Scegliendo il fissaggio in grafite, si sta investendo in un processo prevedibile che privilegia l'integrità finale e la precisione del componente.

Tabella riassuntiva:

| Aspetto | Ruolo del fissaggio in grafite |

|---|---|

| Controllo della distorsione | Minimizza la deformazione con bassa espansione termica e alta resistenza alle alte temperature |

| Raffreddamento uniforme | Permette una tempra consistente tramite fori lavorati per il flusso del gas |

| Inerzia chimica | Previene reazioni superficiali come la carburazione in ambienti sottovuoto |

| Personalizzazione | Consente una lavorazione precisa per geometrie complesse dei pezzi |

Migliora il tuo trattamento termico aerospaziale con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che i fissaggi in grafite e le attrezzature soddisfino con precisione le tue esigenze sperimentali uniche, riducendo la distorsione e migliorando la qualità delle parti. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo!

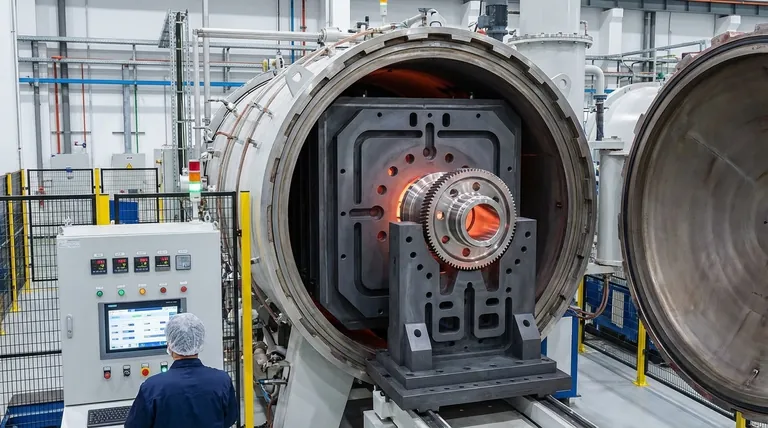

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?