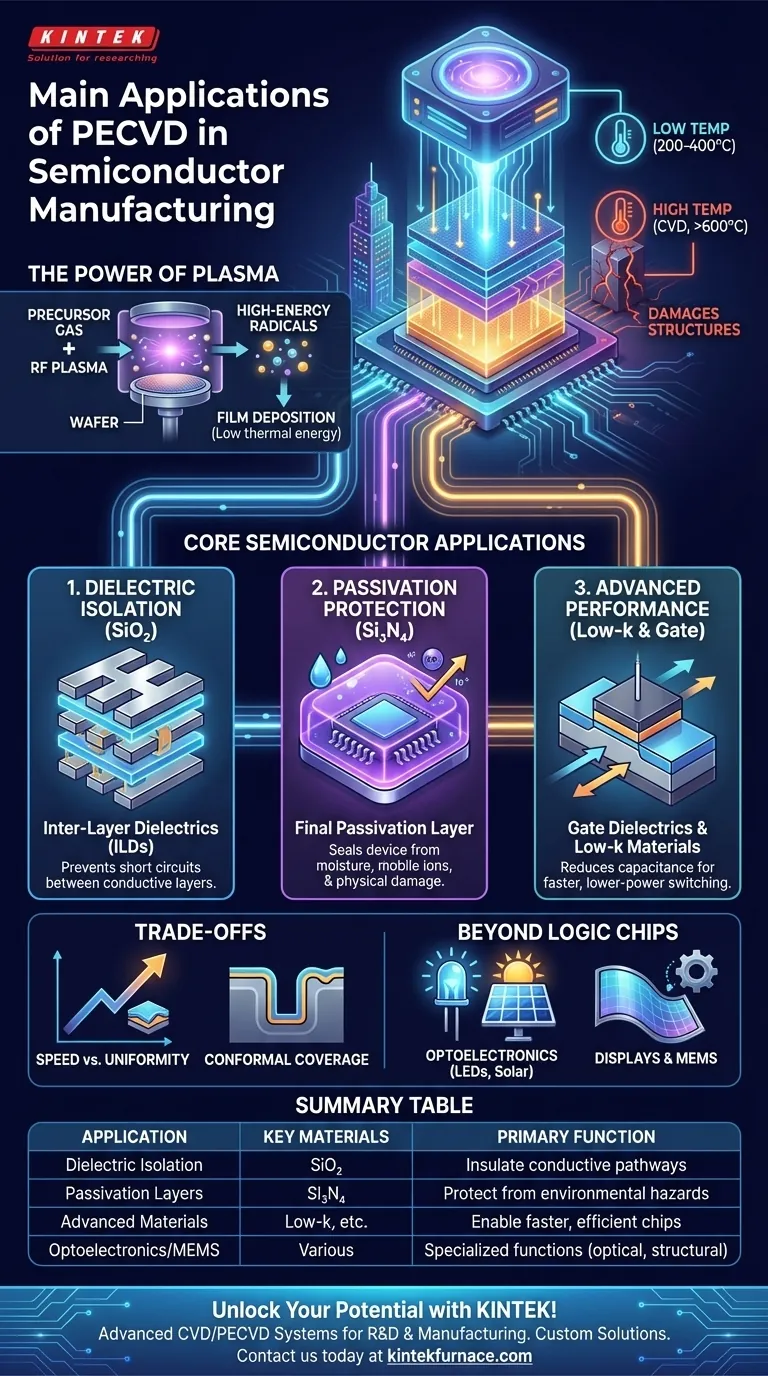

Nella produzione di semiconduttori, il PECVD è la tecnologia fondamentale per depositare i film isolanti essenziali che rendono possibili i moderni microchip. Le sue applicazioni principali sono la creazione di strati di biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄) di alta qualità, che servono a isolare i percorsi conduttivi, a costruire condensatori e a proteggere il dispositivo finito dall'ambiente. Il vantaggio chiave della Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è la sua capacità di eseguire questa deposizione a basse temperature, preservando la delicata circuitazione multistrato già costruita sul wafer di silicio.

La moderna fabbricazione dei chip è come costruire un grattacielo con miliardi di componenti elettrici minuscoli e fragili su ogni piano. Il PECVD è la tecnica critica che consente ai produttori di aggiungere nuovi strati isolanti (i piani e le pareti) senza il calore intenso che scioglierebbe e distruggerebbe il cablaggio intricato già installato sotto.

Il Problema Fondamentale Risolto dal PECVD

La sfida principale nella costruzione di circuiti integrati è l'impilamento di decine di strati funzionali l'uno sull'altro. Ogni nuovo strato deve essere aggiunto senza danneggiare i miliardi di transistor e fili già fabbricati.

La Necessità della Deposizione a Bassa Temperatura

Man mano che un chip viene costruito, accumula componenti sensibili alla temperatura. La tradizionale Deposizione Chimica da Vapore (CVD) richiede temperature molto elevate (600-800°C o più) per fornire l'energia necessaria a rompere i gas precursori e formare un film.

Questo livello di calore distruggerebbe o altererebbe le proprietà delle strutture precedentemente fabbricate, come gli interconnessioni in alluminio o le regioni di silicio precisamente drogate. Il PECVD risolve questo problema operando a temperature molto più basse, tipicamente nell'intervallo 200-400°C.

Il Ruolo del Plasma

Il PECVD sostituisce il calore estremo con l'energia di un plasma. Applicando un campo elettromagnetico (solitamente a radiofrequenza), i gas precursori vengono ionizzati in un plasma reattivo.

Questo plasma contiene elettroni ad alta energia che collidono con le molecole di gas, scomponendole in radicali reattivi. Questi radicali sono altamente energetici e reagiscono prontamente sulla superficie del wafer per formare un film di alta qualità, tutto senza bisogno di alta energia termica.

Applicazioni Principali nella Fabbricazione dei Dispositivi

Il PECVD non viene utilizzato per un solo compito; è uno strumento versatile applicato in più fasi critiche della produzione di chip. La sua funzione principale è sempre la deposizione di film dielettrici (isolanti).

Strati Dielettrici per l'Isolamento

L'applicazione più comune è la deposizione di biossido di silicio (SiO₂). Pensala come l'isolamento attorno ai "fili" microscopici di rame o alluminio (interconnessioni) che attraversano il chip.

Questi Dielettrici Inter-Strato (ILD) impediscono ai segnali elettrici di andare in corto circuito tra strati conduttivi adiacenti o impilati verticalmente, assicurando che i segnali vadano dove previsto.

Strati di Passivazione per la Protezione

Il nitruro di silicio (Si₃N₄) è un altro film chiave depositato tramite PECVD. È incredibilmente denso e robusto, rendendolo uno strato di passivazione finale ideale.

Questo strato funge da guscio protettivo duro sopra il circuito integrato completato. Sigilla il dispositivo da umidità, ioni mobili (come il sodio) e danni fisici durante l'incapsulamento e l'uso, il che è fondamentale per l'affidabilità a lungo termine.

Dielettrici di Gate e Materiali Low-k

In alcune applicazioni, il PECVD viene utilizzato per depositare il dielettrico di gate, lo strato isolante ultrasottile che controlla il flusso di corrente in un transistor.

Per i chip avanzati, il PECVD è utilizzato anche per depositare dielettrici low-k. Questi sono materiali specializzati con una costante dielettrica inferiore rispetto al tradizionale SiO₂, che riduce la capacità parassita tra i fili, consentendo velocità di commutazione più elevate e un minor consumo energetico.

Comprendere i Compromessi

Sebbene indispensabile, il PECVD non è una soluzione perfetta per ogni scenario. Comprendere i suoi limiti è fondamentale per apprezzare il suo ruolo.

Velocità vs. Uniformità

Il PECVD offre tassi di deposizione molto rapidi, il che è un grande vantaggio per il throughput della produzione ad alto volume.

Tuttavia, raggiungere le velocità più elevate può talvolta avere un costo in termini di uniformità del film, dove lo spessore dello strato depositato varia leggermente attraverso il wafer. Gli ingegneri di processo devono sintonizzare attentamente i parametri per bilanciare questo compromesso.

Copertura Conforme

La conformità si riferisce alla capacità di un film di rivestire uniformemente il fondo e le pareti laterali di trincee e strutture tridimensionali complesse.

Sebbene il PECVD fornisca una buona copertura conforme, è generalmente meno perfetta rispetto ai film depositati con metodi a temperatura più alta come il CVD a bassa pressione (LPCVD). Per strutture che richiedono una conformità quasi perfetta, possono essere scelti altri metodi.

Oltre i Chip Logici Principali

La versatilità del PECVD estende il suo utilizzo a una vasta gamma di altri dispositivi a semiconduttore che sono critici per l'ecosistema elettronico moderno.

Optoelettronica: LED e Celle Solari

Il PECVD è essenziale per la produzione di LED ad alta luminosità e celle solari. Viene utilizzato per depositare rivestimenti antiriflesso, strati di passivazione e ossidi conduttivi trasparenti che sono cruciali per gestire la luce ed estrarre energia in modo efficiente.

Display e MEMS

I Transistor a Film Sottile (TFT) che controllano ogni pixel nei moderni display LCD e OLED sono spesso fabbricati utilizzando il PECVD.

È anche un processo chiave nella fabbricazione dei Sistemi Micro-Elettro-Meccanici (MEMS), come i minuscoli accelerometri presenti nel tuo smartphone, depositando gli strati strutturali e sacrificali necessari per costruire queste macchine microscopiche.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione specifica del PECVD è sempre legata a un obiettivo ingegneristico preciso.

- Se la tua priorità principale è la velocità e l'efficienza energetica nei chip avanzati: Utilizzerai il PECVD per depositare film dielettrici low-k tra interconnessioni dense per minimizzare il ritardo del segnale.

- Se la tua priorità principale è l'affidabilità e la longevità del dispositivo: Utilizzerai il PECVD per depositare uno strato di passivazione finale e robusto in nitruro di silicio per proteggere il chip dai pericoli ambientali.

- Se la tua priorità principale è la produzione ad alto volume e conveniente: I rapidi tassi di deposizione del PECVD lo rendono il processo di riferimento per costruire la maggior parte degli strati isolanti in un chip standard.

- Se la tua priorità principale sono dispositivi ottici o meccanici specializzati: Sfrutterai il PECVD per depositare film con proprietà ottiche specifiche nei LED o strati strutturali nei MEMS.

Comprendere queste applicazioni rivela che il PECVD non è solo un singolo passaggio, ma un pilastro fondamentale che abilita la complessità e l'affidabilità di quasi tutti i dispositivi a semiconduttore moderni.

Tabella Riepilogativa:

| Applicazione | Materiali Chiave | Funzione Principale |

|---|---|---|

| Strati Dielettrici per l'Isolamento | Biossido di Silicio (SiO₂) | Isolare i percorsi conduttivi per prevenire cortocircuiti |

| Strati di Passivazione per la Protezione | Nitruro di Silicio (Si₃N₄) | Proteggere i chip da umidità, ioni e danni fisici |

| Dielettrici di Gate e Materiali Low-k | Dielettrici Low-k | Ridurre la capacità per chip più veloci e a minor consumo energetico |

| Optoelettronica e MEMS | Vari (es. rivestimenti antiriflesso) | Abilitare LED, celle solari, display e sensori |

Sblocca il pieno potenziale del PECVD per i tuoi progetti di semiconduttori con KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzate per soddisfare le esigenze uniche dei laboratori di semiconduttori, degli sviluppatori MEMS e dei ricercatori di optoelettronica. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con i tuoi obiettivi sperimentali, migliorando l'affidabilità e l'efficienza. Contattaci oggi per discutere come la nostra esperienza può guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche