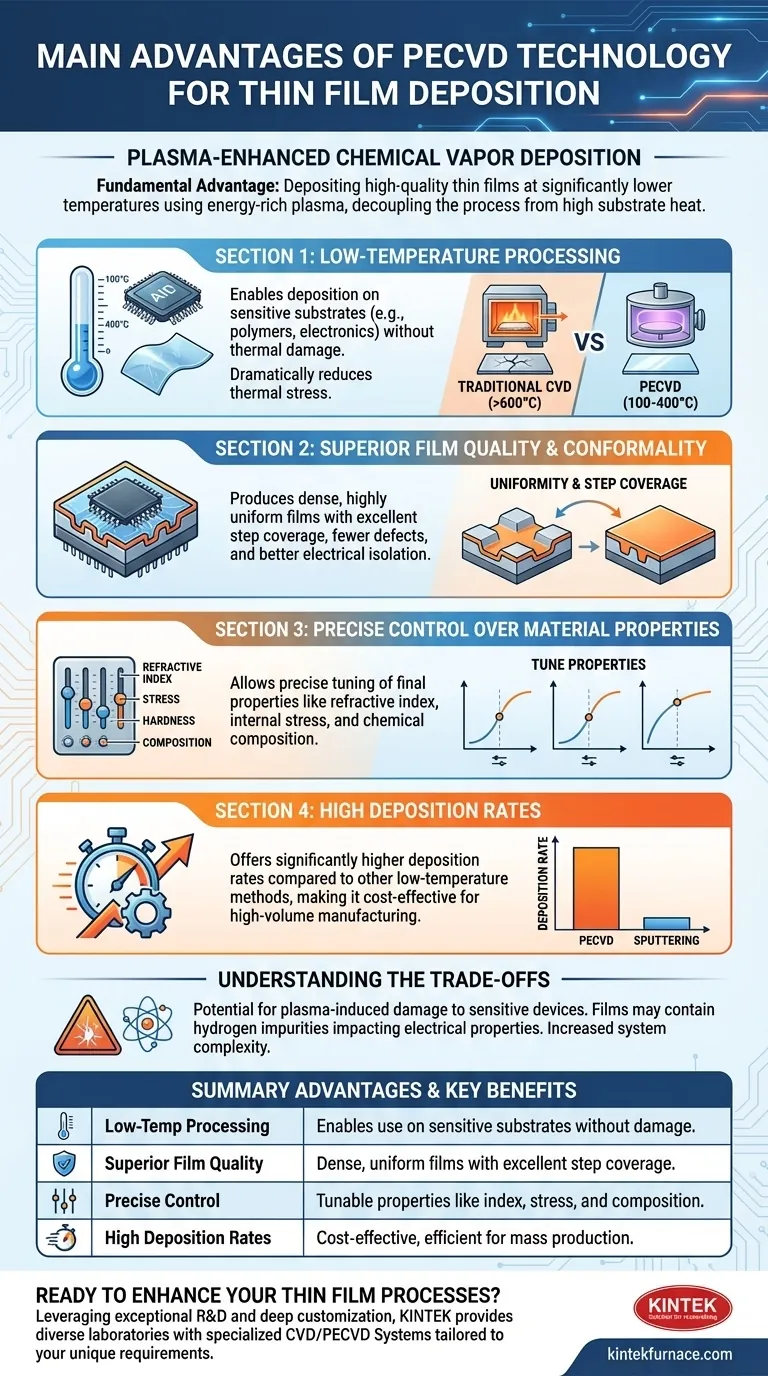

Il vantaggio fondamentale della deposizione chimica da vapore assistita da plasma (PECVD) è la sua capacità di depositare film sottili di alta qualità a temperature significativamente inferiori rispetto alla deposizione chimica da vapore (CVD) tradizionale. Ciò si ottiene utilizzando un plasma ricco di energia per guidare le reazioni chimiche necessarie, anziché fare affidamento esclusivamente sull'alta temperatura. Questa singola innovazione sblocca una qualità del film superiore, un controllo preciso delle proprietà del materiale e la compatibilità con componenti elettronici delicati.

L'innovazione principale della PECVD è l'uso del plasma per fornire l'energia necessaria alle reazioni di formazione del film, disaccoppiando il processo dalle alte temperature del substrato. Ciò consente la creazione di film di alta qualità, uniformi e tagliati con precisione su materiali che verrebbero danneggiati o distrutti dai metodi convenzionali ad alta temperatura.

Il Meccanismo Centrale: Come Funziona la PECVD

La CVD tradizionale richiede alte temperature (spesso >600°C) per fornire energia termica sufficiente a scomporre i gas precursori e depositare un film. La PECVD aggira questa limitazione creando un plasma, uno stato della materia ricco di energia, all'interno della camera di deposizione.

Disaccoppiare l'Energia dal Calore

In un sistema PECVD, viene applicato un campo elettrico a un gas a bassa pressione, facendolo ionizzare e formare un plasma.

Questo plasma è una miscela di ioni, elettroni e specie neutre altamente reattive. Sebbene gli elettroni siano estremamente energetici, gli ioni e gli atomi di gas neutro rimangono relativamente freddi.

Il Ruolo degli Elettroni Energetici

Gli elettroni ad alta energia nel plasma collidono con le molecole del gas precursore. Queste collisioni forniscono l'energia necessaria per rompere i legami chimici e creare specie reattive che possono quindi depositarsi sulla superficie del substrato.

Poiché l'energia per la reazione proviene dal plasma e non dal calore del substrato, il substrato stesso può essere mantenuto a una temperatura molto più bassa, tipicamente tra 100°C e 400°C.

Vantaggi Chiave Spiegati

Questo meccanismo a bassa temperatura guidato dal plasma fornisce diversi vantaggi distinti che rendono la PECVD indispensabile nella produzione moderna.

Processo a Bassa Temperatura

La capacità di depositare film a basse temperature è il beneficio più trasformativo della PECVD. Consente la deposizione su dispositivi completamente fabbricati con strati metallici, polimeri o altre strutture sensibili alla temperatura senza causare danni.

Ciò è fondamentale per aggiungere strati di passivazione finali ai circuiti integrati o per fabbricare dispositivi su substrati polimerici flessibili. Riduce inoltre drasticamente la tensione termica tra gli strati del film con diversi coefficienti di espansione.

Qualità del Film Superiore e Conformità

La PECVD produce film densi, altamente uniformi su substrati di grandi dimensioni e con meno difetti di fori di spillo rispetto ad altre tecniche a bassa temperatura.

Offre anche un'eccellente copertura dei gradini (step coverage), il che significa che il film si deposita uniformemente sulla topografia complessa e tridimensionale di un microchip. Ciò garantisce una copertura completa e un isolamento elettrico, prevenendo il guasto del dispositivo.

Controllo Preciso sulle Proprietà del Materiale

Regolando parametri come il flusso di gas, la pressione, la potenza e la frequenza, gli operatori possono sintonizzare con precisione le proprietà finali del film depositato.

Ciò include caratteristiche critiche come l'indice di rifrazione (per i rivestimenti ottici), la tensione interna (per la stabilità meccanica), la durezza e la composizione chimica (stechiometria). Questo livello di controllo è difficile da ottenere con processi puramente termici.

Alte Velocità di Deposizione

Rispetto ad altri metodi di deposizione a bassa temperatura come lo sputtering, la PECVD offre generalmente velocità di deposizione significativamente più elevate.

Questa elevata produttività la rende una scelta altamente economica ed efficiente per ambienti di produzione ad alto volume, influenzando direttamente la velocità di produzione e il costo per unità.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Potenziale di Danno Indotto dal Plasma

Lo stesso plasma energetico che consente la deposizione a bassa temperatura può talvolta causare danni ai dispositivi elettronici sensibili sulla superficie del substrato. Ciò richiede una messa a punto attenta del processo per ridurre al minimo il bombardamento ionico.

Impurità Chimiche

I film PECVD, in particolare il nitruro e l'ossido di silicio, spesso contengono quantità significative di idrogeno. L'idrogeno proviene dai gas precursori (come il silano, SiH₄) e può incorporarsi nel film.

Sebbene a volte sia vantaggioso per la passivazione dei difetti, questo idrogeno può influire sulle proprietà elettriche e sulla stabilità termica di un film, rendendolo inadatto per determinate applicazioni ad alta purezza in cui un processo termico ad alta temperatura sarebbe superiore.

Complessità del Sistema e del Processo

Un sistema PECVD è più complesso e costoso di un semplice forno CVD termico. Il processo stesso presenta più variabili da controllare (potenza RF, frequenza, ecc.), richiedendo uno sviluppo e un controllo del processo più sofisticati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione corretto dipende interamente dai requisiti specifici del tuo film e substrato.

- Se la tua attenzione principale è la fabbricazione su substrati sensibili alla temperatura (come wafer CMOS o polimeri): la PECVD è la scelta definitiva per depositare film dielettrici di alta qualità senza causare danni termici.

- Se la tua attenzione principale è la messa a punto di proprietà ottiche o meccaniche specifiche: l'ampio controllo della PECVD su parametri come indice di rifrazione e stress del film ti offre una flessibilità senza pari.

- Se la tua attenzione principale è la produttività di fabbricazione per gli isolanti: le alte velocità di deposizione della PECVD la rendono una scelta economicamente valida per la produzione di massa.

- Se la tua attenzione principale è ottenere la massima purezza e densità del film: un processo termico ad alta temperatura (come LPCVD) potrebbe essere un'opzione migliore, poiché evita le impurità e i danni legati al plasma.

In definitiva, la comprensione di questi principi fondamentali ti consente di selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi tecnici.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Processo a Bassa Temperatura | Consente la deposizione su substrati sensibili (es. polimeri, elettronica) senza danni termici |

| Qualità del Film Superiore | Produce film densi e uniformi con eccellente copertura dei gradini e meno difetti |

| Controllo Preciso | Permette la sintonizzazione di proprietà come indice di rifrazione, stress e composizione |

| Alte Velocità di Deposizione | Offre una produttività efficiente ed economica per la produzione di massa |

Pronto a migliorare i tuoi processi di film sottili con soluzioni PECVD avanzate? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni per forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche per una deposizione di film superiore. Contattaci oggi per discutere come le nostre tecnologie PECVD su misura possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati