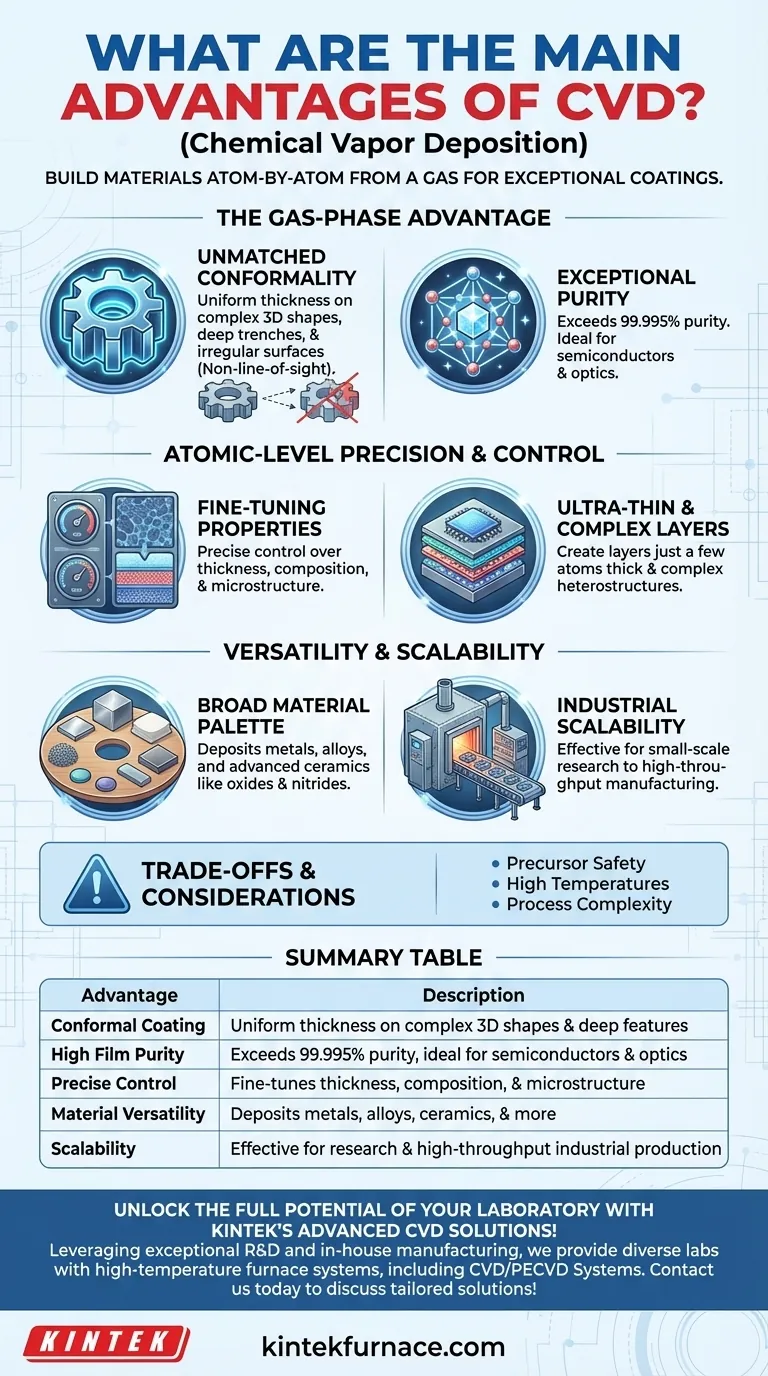

Alla base, la Deposizione Chimica da Fase Vapore (CVD) è un processo unicamente capace di produrre film eccezionalmente puri, uniformi e conformi. I suoi vantaggi primari derivano dall'uso di precursori chimici gassosi, che consente la deposizione precisa di materiali su substrati di praticamente qualsiasi forma, permettendo la creazione di rivestimenti ad alte prestazioni e componenti elettronici avanzati.

Mentre molte tecniche possono applicare un rivestimento, il vantaggio fondamentale del CVD è la sua capacità di costruire materiali atomo per atomo da un gas. Questo gli permette di creare strati impeccabili e uniformi anche sulle superfici tridimensionali più complesse, un'impresa che i metodi fisici a linea di vista non possono facilmente replicare.

Il Vantaggio Fondamentale: L'Approccio in Fase Gassosa

La caratteristica distintiva del CVD è che il materiale di rivestimento viene fornito in stato gassoso. Questo semplice principio è la fonte dei suoi benefici più potenti.

Conformità e Uniformità Ineguagliate

Poiché i reagenti sono gas, essi fluiscono e si diffondono per coprire ogni area esposta di un substrato. Ciò si traduce in un rivestimento altamente conforme che mantiene uno spessore uniforme, anche all'interno di trincee profonde, attorno ad angoli acuti o su forme complesse e irregolari.

Questa capacità non a linea di vista è un vantaggio significativo rispetto ai metodi di deposizione fisica da fase vapore (PVD), che faticano a rivestire superfici non direttamente rivolte alla fonte del materiale.

Eccezionale Purezza del Film

I precursori CVD possono essere raffinati a livelli di purezza estremamente elevati prima di entrare nella camera di reazione. Il processo stesso è anche in gran parte autopulente.

Di conseguenza, i film depositati possono raggiungere livelli di purezza superiori al 99,995%, un requisito critico per applicazioni ad alte prestazioni nell'industria dei semiconduttori e dell'ottica.

Precisione e Controllo a Livello Atomico

Il CVD offre un grado di controllo essenziale per l'ingegneria di materiali e dispositivi moderni ad alta tecnologia.

Regolazione Fine delle Proprietà del Film

Gestendo con precisione i parametri di processo come temperatura, pressione e le velocità di flusso dei diversi gas precursori, gli operatori possono controllare meticolosamente il film finale.

Questo permette la regolazione fine dello spessore, della composizione e della microstruttura di un materiale, come la dimensione del grano e l'orientamento cristallino, per soddisfare specifiche esatte.

Creazione di Strati Ultrasottili e Complessi

Questo controllo preciso consente la deposizione di film ultrasottili, a volte spessi solo pochi strati atomici.

Rende inoltre il CVD ideale per la creazione di strutture complesse a più strati (eterostrutture) semplicemente cambiando i gas precursori durante il processo, una pietra miliare della microelettronica e nanotecnologia moderna.

Versatilità per Diverse Applicazioni

Il CVD non è un singolo processo ma una famiglia di tecniche adattabili a una vasta gamma di materiali e industrie.

Una Vasta Gamma di Materiali

Uno dei vantaggi più significativi del CVD è la sua versatilità. Selezionando la chimica del precursore appropriata, può essere utilizzato per depositare un'ampia varietà di materiali.

Ciò include metalli, leghe e ceramiche avanzate come ossidi e nitruri. Questa flessibilità lo rende inestimabile in settori che vanno dall'aerospaziale ai dispositivi biomedici.

Scalabilità per la Produzione Industriale

Il processo è altamente scalabile, dimostrato efficace sia per la ricerca su piccola scala che per la produzione industriale ad alto rendimento. Può essere adattato per rivestire substrati di grandi dimensioni, come il vetro architettonico, o per lavorare molti piccoli pezzi contemporaneamente in un reattore batch.

Comprendere i Compromessi

Nessun processo è perfetto. Sebbene potenti, i vantaggi del CVD comportano considerazioni pratiche.

Chimica e Sicurezza dei Precursori

I precursori chimici utilizzati nel CVD sono spesso altamente tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di manipolazione, sistemi di erogazione e attrezzature di sicurezza, che possono aumentare la complessità operativa e i costi.

Requisiti di Alta Temperatura

I processi CVD tradizionali operano spesso a temperature molto elevate. Sebbene ciò possa migliorare la qualità e l'adesione del film, rende il processo inadatto a substrati sensibili alla temperatura come polimeri o alcuni componenti elettronici. Esistono varianti a bassa temperatura (es. PECVD) per mitigare questo, ma possono comportare i propri compromessi.

Complessità del Processo

Sviluppare una ricetta CVD stabile e ripetibile per un materiale specifico su un substrato specifico è un compito complesso. Richiede una significativa esperienza in chimica e scienza dei materiali per ottimizzare le molte variabili di processo interdipendenti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del CVD dipende interamente dal tuo obiettivo finale e dai requisiti tecnici.

- Se il tuo obiettivo principale è rivestire parti 3D complesse o caratteristiche profonde: l'eccezionale conformità del CVD è la sua caratteristica distintiva, garantendo una copertura uniforme dove i metodi a linea di vista fallirebbero.

- Se il tuo obiettivo principale è l'estrema purezza del materiale per elettronica o ottica: l'uso da parte del CVD di precursori gassosi purificati fornisce film con livelli di purezza difficili da ottenere altrimenti.

- Se il tuo obiettivo principale è creare nanostrutture avanzate o dispositivi multistrato: il controllo preciso del CVD su spessore e composizione consente l'ingegneria dei materiali a livello atomico.

- Se il tuo obiettivo principale è la produzione scalabile di rivestimenti durevoli e ad alte prestazioni: il CVD è una scelta comprovata ed economica per molte applicazioni industriali una volta ottimizzato il processo.

In definitiva, i vantaggi del CVD lo rendono uno strumento indispensabile per l'ingegneria dei materiali dall'atomo in su, consentendo tecnologie che altrimenti sarebbero impossibili.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Rivestimento Conforme | Spessore uniforme su forme 3D complesse e caratteristiche profonde |

| Elevata Purezza del Film | Supera il 99,995% di purezza, ideale per semiconduttori e ottica |

| Controllo Preciso | Regola finemente spessore, composizione e microstruttura |

| Versatilità del Materiale | Deposita metalli, leghe, ceramiche e altro ancora |

| Scalabilità | Efficace per ricerca e produzione industriale ad alto rendimento |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per una deposizione di film superiore. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e l'efficienza della produzione!

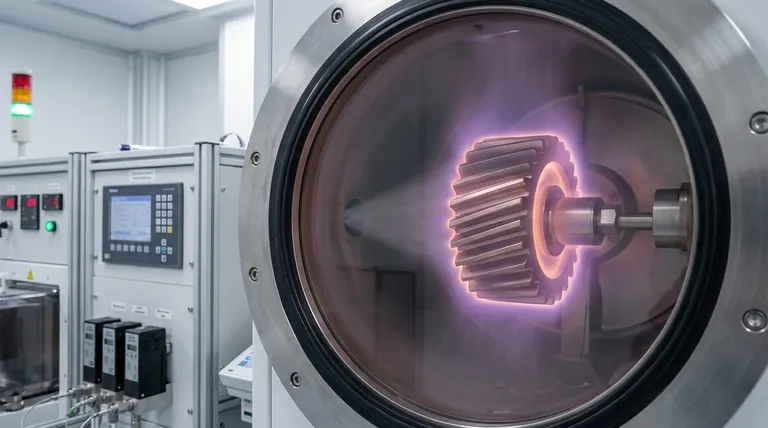

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico