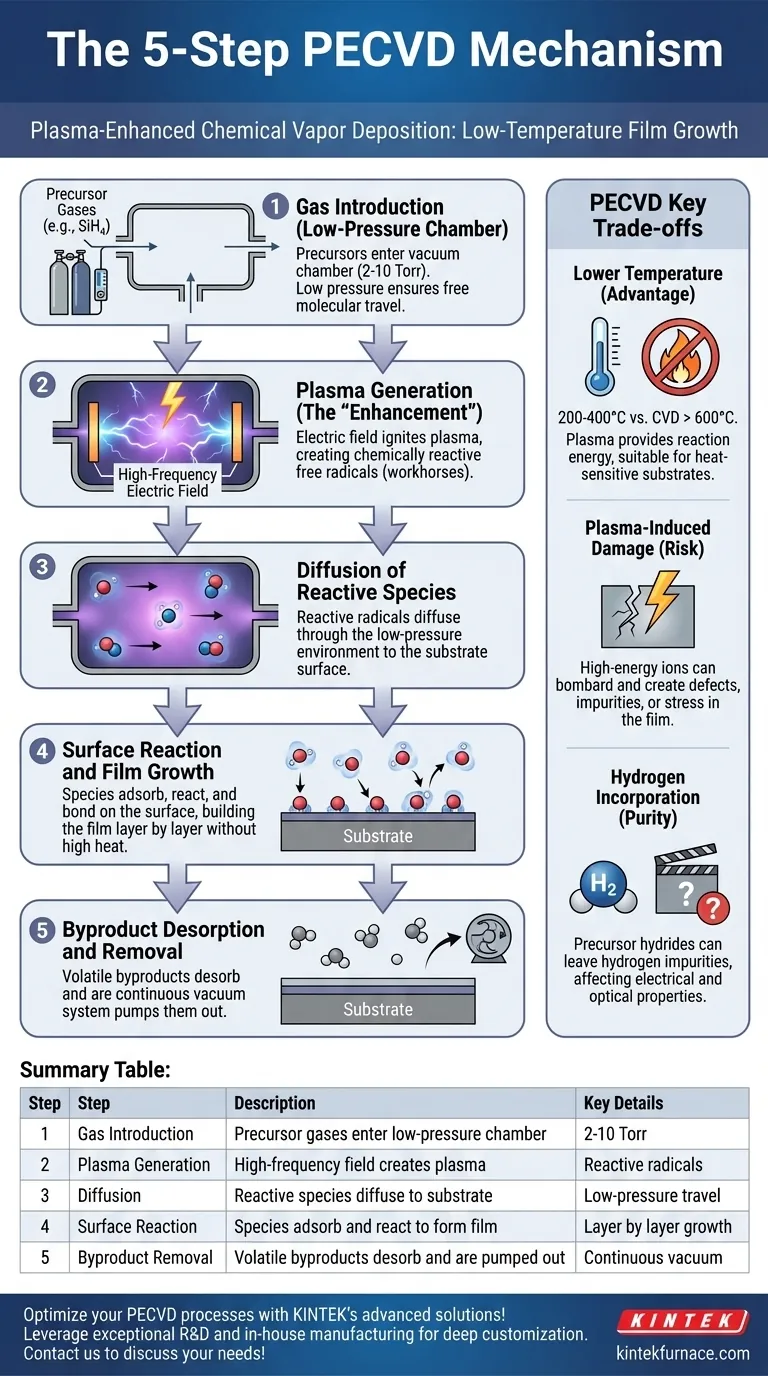

Nella sua essenza, il meccanismo di deposizione chimica da vapore potenziata al plasma (PECVD) è un processo in cinque fasi che inizia con l'introduzione di gas reagenti in una camera e la generazione di un plasma. Questo plasma crea specie altamente reattive che si diffondono su un substrato, reagiscono sulla sua superficie per formare un film solido e rilasciano sottoprodotti gassosi che vengono poi rimossi dalla camera. L'uso del plasma è l'elemento chiave che distingue questo processo da altri metodi di deposizione.

La PECVD sfrutta l'energia di un plasma, non solo le alte temperature, per guidare le reazioni chimiche. Questa differenza fondamentale consente la deposizione di film sottili di alta qualità a temperature significativamente più basse rispetto alla deposizione chimica da vapore (CVD) tradizionale, abilitando una gamma di applicazioni molto più ampia.

Il Processo PECVD: Una Scomposizione Passo Dopo Passo

Comprendere il meccanismo PECVD comporta seguire il percorso delle molecole precursore mentre vengono trasformate da gas a film solido. Ogni fase è controllata con precisione per ottenere le proprietà del film desiderate.

Passaggio 1: Introduzione del Gas in una Camera a Bassa Pressione

Il processo inizia introducendo quantità attentamente misurate di gas reagenti, noti come precursori, in una camera a vuoto.

La camera viene mantenuta a bassa pressione, tipicamente nell'intervallo di 2-10 Torr. Questa bassa pressione è fondamentale per generare un plasma stabile e garantire che le molecole reagenti possano viaggiare liberamente verso il substrato.

Passaggio 2: Generazione del Plasma (Il "Potenziamento")

Questo è il passaggio che definisce la PECVD. Un campo elettrico ad alta frequenza viene applicato attraverso il gas nella camera, strappando elettroni dalle molecole precursore.

Questa azione accende un plasma, un gas parzialmente ionizzato contenente ioni, elettroni e un'alta concentrazione di radicali liberi chimicamente reattivi. Questi radicali sono i motori del processo PECVD.

Passaggio 3: Diffusione delle Specie Reattive

I radicali liberi altamente reattivi e le altre specie create nel plasma non reagiscono in fase gassosa. Invece, si diffondono attraverso l'ambiente a bassa pressione e viaggiano verso la superficie del substrato.

Il percorso e l'energia con cui queste specie arrivano al substrato sono parametri chiave che influenzano la densità e la sollecitazione del film finale.

Passaggio 4: Reazione Superficiale e Crescita del Film

Una volta che le specie reattive raggiungono il substrato, si adsorbono sulla superficie, il che significa che vi si attaccano.

Poiché queste specie sono già altamente energizzate dal plasma, possono reagire e legarsi con la superficie (e tra loro) senza richiedere alta energia termica. Questa sequenza di adsorbimento e reazione superficiale costruisce il film sottile, strato dopo strato.

Passaggio 5: Desorbimento e Rimozione dei Sottoprodotti

Le reazioni chimiche sulla superficie producono spesso sottoprodotti volatili indesiderati. Queste molecole di sottoprodotto si desorbono (si staccano) dalla superficie del film in crescita.

Un sistema di vuoto continuo pompa questi sottoprodotti gassosi fuori dalla camera di reazione, mantenendo pulita la superficie e consentendo al processo di deposizione di continuare in modo efficiente.

Comprendere i Compromessi Chiave

Sebbene potente, l'uso del plasma introduce vantaggi e sfide specifiche che è fondamentale comprendere per il controllo del processo.

Il Vantaggio Principale: Temperatura Inferiore

Il vantaggio principale della PECVD è la sua capacità di depositare film a basse temperature (tipicamente 200-400°C), mentre la CVD tradizionale può richiedere 600-1000°C o più.

Ciò è possibile perché il plasma fornisce l'energia necessaria per rompere i legami chimici, un ruolo tipicamente svolto dal calore. Ciò rende la PECVD adatta per substrati sensibili alla temperatura come plastiche o dispositivi microelettronici completamente fabbricati.

Il Rischio Intrinseco: Danni Indotti dal Plasma

Il plasma non è del tutto delicato. I ioni ad alta energia possono bombardare il substrato e il film in crescita, potenzialmente creando difetti, impurità o sollecitazioni indesiderate.

Controllare la potenza e la frequenza del plasma è un delicato equilibrio tra la creazione di specie reattive sufficienti per una buona velocità di deposizione e la minimizzazione di questo bombardamento dannoso.

La Considerazione sulla Purezza: Incorporazione di Idrogeno

Molti precursori PECVD comuni sono idruri (ad esempio, SiH₄, per la deposizione di biossido di silicio). Un effetto collaterale comune è l'incorporazione di idrogeno nel film finale.

Questo idrogeno incorporato può influenzare le proprietà elettriche e ottiche del film. Sebbene talvolta desiderabile, è spesso un'impurità che deve essere minimizzata attraverso un'attenta messa a punto del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina come dovresti affrontare il processo PECVD e i suoi parametri.

- Se la tua attenzione principale è la deposizione su materiali sensibili al calore: La PECVD è la tua scelta ideale, poiché il plasma, non l'alta temperatura, fornisce l'energia necessaria per la reazione.

- Se la tua attenzione principale è ottenere la massima purezza del film: Devi ottimizzare attentamente la potenza del plasma per ridurre al minimo i danni ionici e considerare la ricottura post-deposizione per eliminare impurità come l'idrogeno.

- Se la tua attenzione principale è massimizzare la velocità di deposizione: Una maggiore potenza del plasma e un maggiore flusso di gas aumenteranno generalmente il tasso di crescita del film, ma ciò deve essere bilanciato rispetto ai potenziali impatti sulla qualità del film.

In definitiva, padroneggiare la PECVD deriva dalla comprensione che il plasma non è solo una fonte di energia ma un ingrediente attivo che puoi regolare per controllare le proprietà del materiale finale.

Tabella Riassuntiva:

| Passaggio | Descrizione | Dettagli Chiave |

|---|---|---|

| 1 | Introduzione del Gas | I gas precursori entrano in una camera a vuoto a bassa pressione (2-10 Torr) |

| 2 | Generazione del Plasma | Il campo elettrico ad alta frequenza crea plasma con radicali reattivi |

| 3 | Diffusione | Le specie reattive si diffondono verso la superficie del substrato |

| 4 | Reazione Superficiale | Le specie si adsorbono e reagiscono per formare il film solido |

| 5 | Rimozione dei Sottoprodotti | I sottoprodotti volatili si desorbono e vengono pompati via |

Ottimizza i tuoi processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come sistemi CVD/PECVD, su misura per le tue esigenze sperimentali uniche. Le nostre approfondite capacità di personalizzazione garantiscono un controllo preciso per la deposizione a bassa temperatura, minimizzando i danni indotti dal plasma e migliorando la qualità del film. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua efficienza di ricerca e produzione!

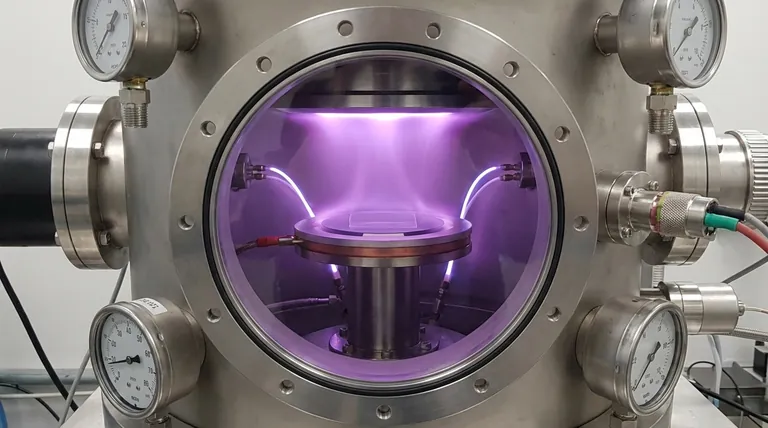

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio