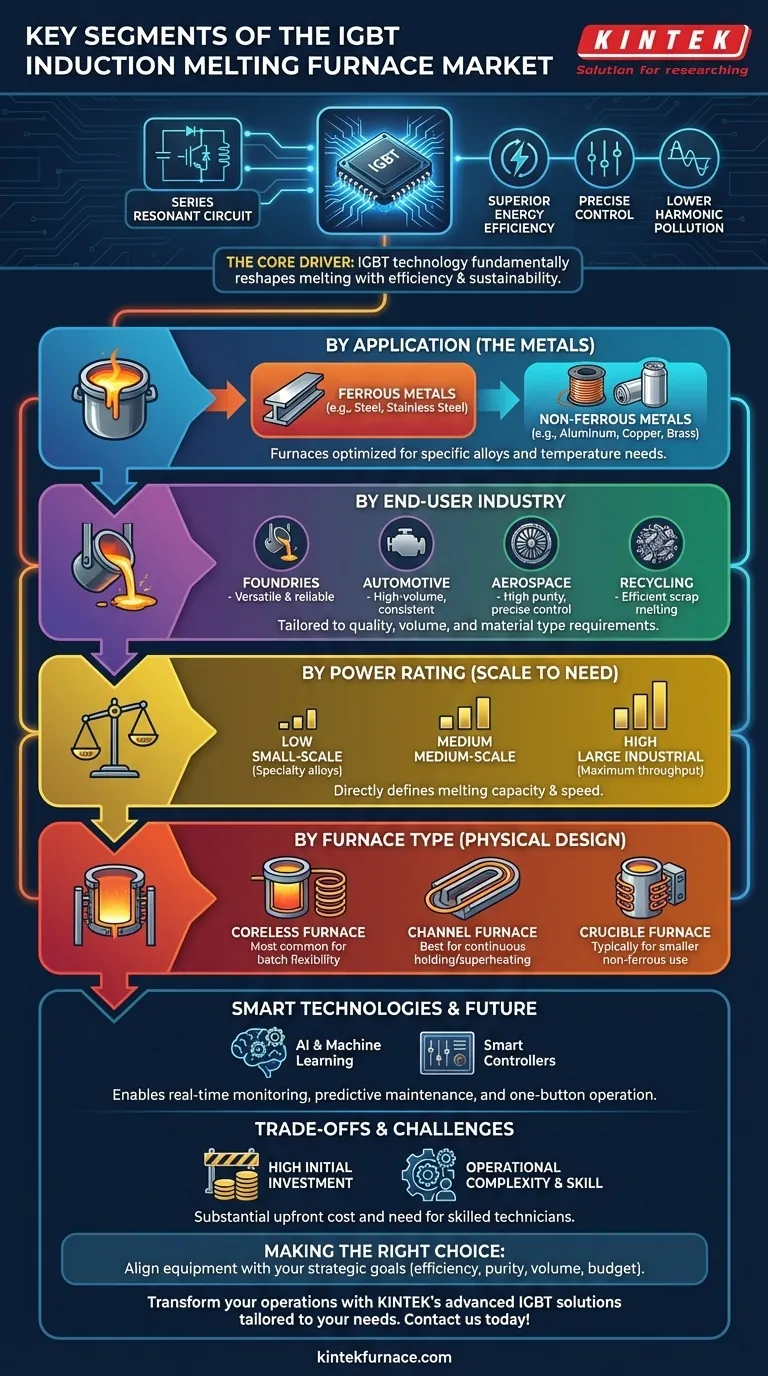

In breve, il mercato dei forni a induzione a fusione IGBT è segmentato per applicazione (i metalli da fondere), l'industria dell'utente finale (come fonderia o automobilistico), la sua potenza nominale, lo specifico design del forno e il livello di tecnologia che incorpora. Queste categorie aiutano a definire le capacità specifiche di un forno e il suo posto all'interno del panorama industriale.

Il punto chiave è che, sebbene questi segmenti definiscano la struttura del mercato, il vero motore del cambiamento è la tecnologia IGBT stessa. La sua capacità di fornire efficienza energetica superiore, controllo preciso e un minore impatto ambientale sta fondamentalmente rimodellando il modo in cui le industrie affrontano la fusione dei metalli.

Cosa definisce un forno a induzione IGBT?

Un forno a induzione IGBT (Insulated Gate Bipolar Transistor) è una moderna evoluzione della tecnologia di fusione a induzione. Utilizza moduli IGBT come interruttori ad alta velocità nella sua alimentazione.

Questo design crea un circuito risonante in serie, che è la fonte dei suoi principali vantaggi. A differenza dei sistemi SCR (raddrizzatore controllato al silicio) più vecchi, i forni IGBT offrono eccellenti prestazioni di avviamento, velocità di fusione più rapide e una potenza di uscita costante durante l'intero processo di fusione.

Fondamentalmente, questa tecnologia produce significativamente meno inquinamento armonico. Ciò significa che non disturba la rete elettrica né interferisce con altre apparecchiature elettroniche sensibili in fabbrica, un importante vantaggio operativo.

Una ripartizione dei segmenti di mercato chiave

Comprendere il mercato richiede di osservarlo da diverse angolazioni. Ogni segmento riflette un aspetto diverso delle esigenze del cliente e delle specifiche tecniche.

Per applicazione: i metalli da fondere

La funzione primaria di un forno è fondere il metallo, rendendo questo un segmento critico. I forni sono ottimizzati per materiali diversi, che sono ampiamente categorizzati come metalli ferrosi (come acciaio al carbonio, acciaio fuso e acciaio inossidabile) e metalli non ferrosi (come rame, alluminio e ottone).

La lega specifica e la sua temperatura di fusione e purezza richieste influenzano direttamente la scelta del forno. Ad esempio, la potenza costante di un forno IGBT è particolarmente efficiente per la fusione di acciaio inossidabile, rame e alluminio.

Per settore di utente finale: dove vengono impiegati i forni

Diverse industrie hanno requisiti unici per qualità, volume e tipo di materiale. I segmenti chiave degli utenti finali includono:

- Fonderie: la spina dorsale della fusione dei metalli, che richiede forni versatili e affidabili.

- Automotive: necessita di produzione ad alto volume e costante per componenti di motori e telai.

- Aerospaziale: richiede la massima purezza e composizioni di lega precise, rendendo il controllo avanzato critico.

- Riciclo: si concentra sulla fusione e raffinazione efficiente di rottami metallici, dove l'efficienza energetica è fondamentale.

Per potenza nominale: abbinare la scala alle esigenze

La potenza nominale, tipicamente classificata come bassa, media o alta, corrisponde direttamente alla capacità di fusione e alla velocità del forno.

Un produttore di leghe speciali su piccola scala utilizzerebbe un forno a bassa potenza per piccoli lotti, mentre una grande fonderia industriale richiederebbe un sistema ad alta potenza per la massima produttività.

Per tipo di forno: il design fisico principale

Sebbene l'alimentazione sia fondamentale, anche la struttura fisica del forno ne definisce l'uso. I tipi principali sono:

- Forno senza nucleo (Coreless Furnace): il tipo più comune per i sistemi IGBT, che offre un'eccellente flessibilità per la fusione di diverse leghe in lotti.

- Forno a canale (Channel Furnace): più adatto per mantenere e surriscaldare continuamente grandi volumi di un singolo metallo fuso.

- Forno a crogiolo (Crucible Furnace): tipicamente utilizzato per applicazioni non ferrose più piccole.

La tecnologia che guida il mercato

La segmentazione stessa è plasmata dal progresso tecnologico. Il passaggio dai sistemi tradizionali agli IGBT è una risposta a chiare esigenze operative.

Il vantaggio principale dell'IGBT

Il principale motore dell'adozione dell'IGBT è l'efficienza. Mantenendo un fattore di potenza costante ed elevato durante la fusione, questi forni consumano meno energia e fondono il metallo più velocemente rispetto alle tecnologie più vecchie.

Questa efficienza, combinata con una bassa distorsione armonica, risponde direttamente alla spinta globale verso la sostenibilità. Le industrie sono sempre più misurate dalla loro impronta di carbonio, e i sistemi ad alta efficienza energetica sono un percorso diretto verso la conformità e il risparmio sui costi.

L'ascesa delle tecnologie intelligenti

Il segmento più avanzato del mercato integra le tecnologie intelligenti. Ciò include controller intelligenti per il funzionamento a un pulsante e una gestione precisa della temperatura.

Inoltre, l'integrazione di AI e machine learning consente il monitoraggio in tempo reale e la manutenzione predittiva. Ciò riduce al minimo i tempi di inattività e ottimizza l'intero processo di fusione, rappresentando il futuro dell'industria.

Comprendere i compromessi e le sfide

Nonostante i chiari vantaggi, l'adozione della tecnologia IGBT avanzata comporta considerazioni significative che possono essere barriere per alcuni operatori.

Elevato investimento iniziale

La sfida principale è l'elevato costo iniziale dei sistemi di forni IGBT avanzati rispetto alle opzioni più tradizionali. Sebbene i risparmi energetici a lungo termine spesso forniscano un forte ritorno sull'investimento, la spesa in conto capitale iniziale può essere considerevole.

Complessità operativa e competenze

Si tratta di sistemi sofisticati. Richiedono tecnici qualificati per il corretto funzionamento, la manutenzione e la risoluzione dei problemi. La complessità tecnologica significa che una forza lavoro ben addestrata è essenziale per realizzare tutti i vantaggi dell'attrezzatura.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima efficienza energetica e sostenibilità: dai priorità a un sistema IGBT avanzato, potenzialmente con un sistema di circolazione dell'acqua che utilizza scambiatori di calore per recuperare energia.

- Se il tuo obiettivo principale è la fusione di leghe diverse e ad alta purezza (ad esempio, per l'aerospaziale): un forno IGBT senza nucleo con un controller intelligente per una gestione precisa del processo è la scelta ideale.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di un singolo metallo: un forno a canale potrebbe essere più adatto, ma indaga sulle alimentazioni IGBT per i loro vantaggi in termini di efficienza.

- Se il tuo obiettivo principale è la gestione di un budget limitato: valuta attentamente l'elevato investimento iniziale di un forno IGBT rispetto ai suoi minori costi operativi a lungo termine derivanti dal risparmio energetico e dalla ridotta manutenzione.

Comprendere queste dinamiche di mercato ti consente di selezionare una soluzione di fusione che non è solo un pezzo di equipaggiamento, ma un asset strategico allineato ai tuoi obiettivi a lungo termine.

Tabella riassuntiva:

| Segmento | Categorie chiave | Descrizione |

|---|---|---|

| Applicazione | Metalli ferrosi (acciaio, acciaio inossidabile), Metalli non ferrosi (alluminio, rame, ottone) | Determina la compatibilità del materiale del forno e i requisiti di temperatura. |

| Settore di utente finale | Fonderie, Automotive, Aerospaziale, Riciclo | Riflette le esigenze specifiche di produzione, volume e qualità dei diversi settori. |

| Potenza nominale | Bassa, Media, Alta | Definisce la capacità di fusione, la velocità e l'idoneità del forno per la scala operativa. |

| Tipo di forno | Senza nucleo (Coreless), A canale (Channel), A crogiolo (Crucible) | Indica il design fisico, influenzando la flessibilità, l'uso in lotti vs. continuo e il tipo di metallo. |

| Livello tecnologico | Standard, Controller intelligenti, Integrazione AI | Mostra il grado di automazione, la precisione del controllo e le capacità predittive. |

Pronto a trasformare le tue operazioni di fusione dei metalli con precisione ed efficienza?

Presso KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni a induzione IGBT su misura per le tue esigenze uniche. Che tu sia nel settore della fonderia, automobilistico, aerospaziale o del riciclo, la nostra esperienza nella tecnologia dei forni ad alta temperatura, inclusa la profonda personalizzazione, ti garantisce un sistema che massimizza il risparmio energetico, migliora il controllo e riduce l'impatto ambientale.

Contattaci oggi per discutere come le nostre soluzioni strategiche di fusione possono diventare il tuo vantaggio competitivo a lungo termine.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottenere una lavorazione dei metalli più veloce, più pulita e più efficiente

- Perché i forni a induzione sono adatti per la fusione a cera persa? Fusione di precisione per getti complessi

- Come migliora un forno a induzione la purezza dell'oro fuso? Raggiungi la Massima Purezza e Resa

- In che modo i forni a induzione sono convenienti? Sblocca importanti risparmi energetici e di materiali

- Qual è il ruolo dell'ugello di quarzo nella fusione a induzione di Half-Heusler? Ottimizzare la precisione del nastro di lega

- Qual è il materiale del crogiolo nel forno a induzione? Scegli il crogiolo giusto per il tuo metallo

- Cosa rende i forni a induzione a canale efficienti dal punto di vista energetico? Ottenere la fusione di metalli ad alto volume e basso costo

- Qual è la funzione di un forno a induzione sottovuoto? Migliorare la purezza nella fusione dell'acciaio al silicio