Al suo centro, la fusione a induzione sfrutta i principi elettromagnetici per offrire un metodo più veloce, pulito, efficiente e preciso per fondere i metalli rispetto ai forni tradizionali alimentati a combustibile o a resistenza. Il processo offre un controllo senza pari sul materiale fuso, con conseguente maggiore qualità del prodotto e maggiore flessibilità operativa.

Il vantaggio fondamentale della fusione a induzione non è solo la sua velocità, ma la sua capacità di riscaldare e mescolare il metallo simultaneamente e senza contaminazione. Questa combinazione unica di proprietà si traduce direttamente in una qualità metallurgica superiore e in un'efficienza di processo.

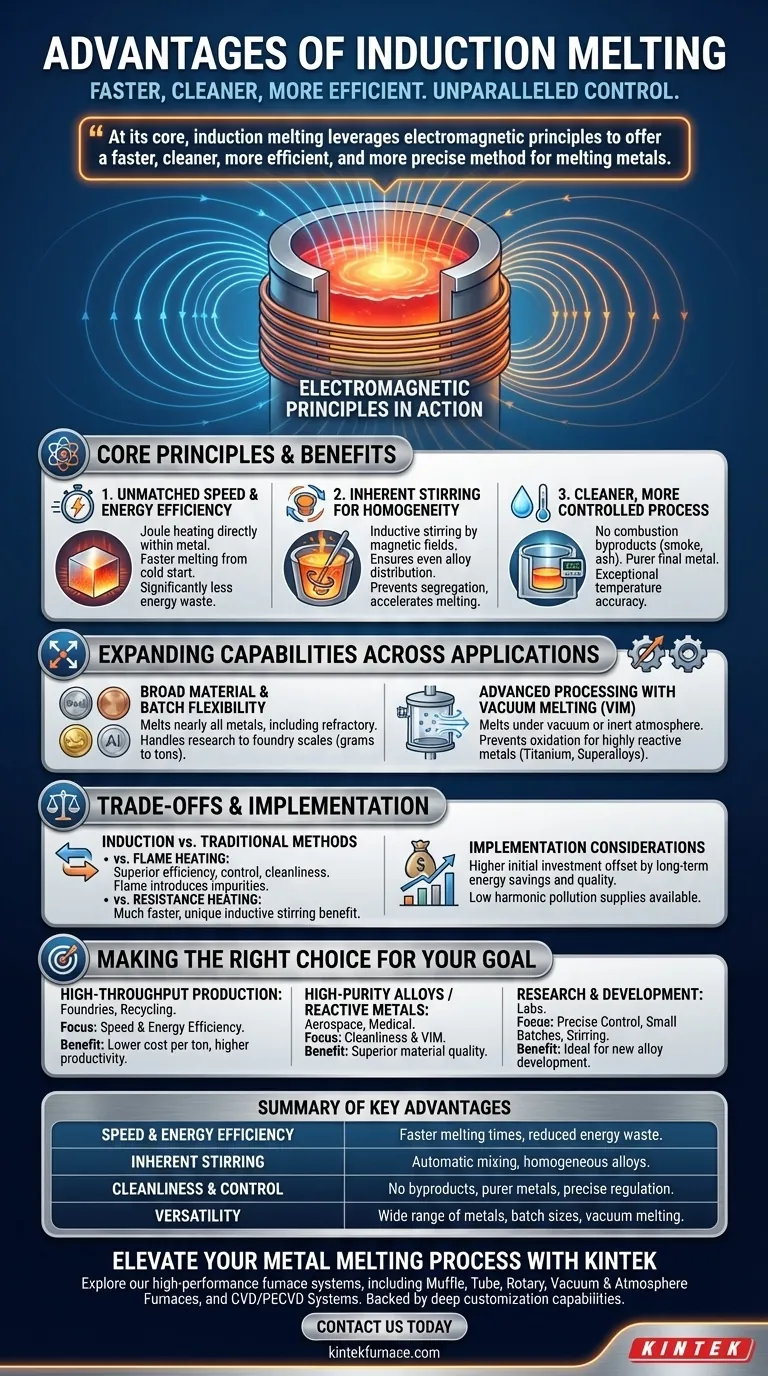

I Principi Fondamentali che Guidano i Vantaggi

La fusione a induzione funziona utilizzando un potente campo magnetico alternato per indurre una corrente elettrica direttamente all'interno della carica metallica. Questo flusso di corrente interno è ciò che genera il calore, portando a un processo di fusione fondamentalmente diverso e più vantaggioso.

Velocità ed Efficienza Energetica Senza Paragoni

Il processo di riscaldamento, noto come riscaldamento Joule, avviene all'interno del metallo stesso. Questo è fondamentalmente più efficiente dei metodi di riscaldamento esterni (come una fiamma) in cui il calore deve prima trasferirsi attraverso la parete del crogiolo alla carica.

Questo trasferimento diretto di energia si traduce in tempi di fusione significativamente più rapidi da freddo. Significa anche che viene sprecata meno energia per riscaldare l'ambiente circostante, rendendo i forni a induzione altamente efficienti dal punto di vista energetico.

Agitazione Intrinseca per l'Omogeneità

Gli stessi campi magnetici che generano calore creano anche potenti forze di agitazione all'interno del bagno di metallo fuso. Questo fenomeno, noto come agitazione induttiva, è un vantaggio automatico e inestimabile.

Questa azione di miscelazione continua assicura che gli elementi di lega siano distribuiti uniformemente, prevenendo la segregazione e risultando in un prodotto finale completamente omogeneo. Aiuta anche a spostare il metallo surriscaldato dai bordi verso il centro più freddo, accelerando ulteriormente la fusione.

Un Processo Più Pulito e Controllato

Poiché il calore viene generato senza alcuna combustione, non ci sono sottoprodotti come fumo, cenere o gas di scarico a contaminare la fusione. Ciò si traduce in un ambiente di fusione molto più pulito e in un metallo finale più puro.

Questa pulizia, unita al controllo preciso della potenza, consente un'eccezionale accuratezza della temperatura. Questo livello di controllo è fondamentale per produrre leghe sensibili e soddisfare specifiche metallurgiche rigorose.

Espansione delle Capacità nelle Applicazioni

La versatilità della fusione a induzione la rende la scelta preferita per una vasta gamma di applicazioni industriali e di ricerca, dalle fonderie su larga scala ai laboratori ad alta tecnologia.

Ampia Flessibilità di Materiali e Lotti

I forni a induzione possono fondere efficientemente quasi tutti i metalli, inclusi acciaio, ferro, rame, alluminio e metalli preziosi. La tecnologia è anche molto efficace per i materiali refrattari che hanno punti di fusione estremamente elevati.

Inoltre, i sistemi possono essere progettati per gestire una vasta gamma di dimensioni di carica, da pochi grammi in un laboratorio di ricerca a molte tonnellate in una grande fonderia, senza una significativa perdita di efficienza.

Elaborazione Avanzata con Fusione Sottovuoto (VIM)

Per i metalli altamente reattivi come il titanio o le superleghe utilizzate nell'aerospaziale, anche il minimo contatto con l'aria può essere dannoso. La Fusione a Induzione Sottovuoto (VIM) affronta questo problema posizionando l'intera bobina a induzione e l'assemblaggio del crogiolo all'interno di una camera a vuoto.

Poiché il campo magnetico può penetrare facilmente le pareti non conduttive della camera, il metallo può essere fuso sotto un vuoto completo o un'atmosfera inerte controllata. Ciò previene l'ossidazione e rimuove i gas disciolti, consentendo la produzione dei materiali della massima purezza possibile.

Comprendere i Compromessi

Sebbene la fusione a induzione offra chiari vantaggi, è importante comprenderla nel contesto di altri metodi e dei suoi requisiti di implementazione.

Rispetto ai Metodi di Forno Tradizionali

Rispetto al riscaldamento a fiamma, l'induzione è enormemente superiore in termini di efficienza, controllo e pulizia. I forni a fiamma introducono impurità dalla combustione e soffrono di scarso trasferimento di calore.

Rispetto al riscaldamento a resistenza, l'induzione è molto più veloce e offre il vantaggio unico dell'agitazione induttiva. Sebbene entrambi siano metodi elettrici, il meccanismo di riscaldamento diretto dell'induzione gli conferisce un significativo vantaggio prestazionale.

Considerazioni sull'Implementazione

La considerazione principale per l'adozione della tecnologia a induzione è l'investimento di capitale iniziale nell'alimentatore, nel forno e nei sistemi di raffreddamento. Tuttavia, questo è spesso compensato dai risparmi a lungo termine derivanti da una maggiore efficienza energetica, dalla riduzione delle perdite di materiale e dal miglioramento della qualità del prodotto.

Anche gli alimentatori a induzione moderni sono progettati per produrre una bassissima inquinamento armonico, garantendo che si integrino in modo pulito nella rete elettrica di una struttura, ma questa è una specifica critica da verificare durante l'acquisto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di fusione dipende interamente dalle tue priorità operative e dai materiali che stai lavorando.

- Se la tua priorità principale è la produzione ad alto rendimento (fonderie, riciclaggio): I vantaggi chiave sono la velocità e l'efficienza energetica, che si traducono direttamente in un costo inferiore per tonnellata e una maggiore produttività.

- Se la tua priorità principale sono leghe ad alta purezza o metalli reattivi (aerospaziale, medico): La pulizia del processo e le capacità della Fusione a Induzione Sottovuoto (VIM) sono i fattori più critici per ottenere una qualità del materiale superiore.

- Se la tua priorità principale è la ricerca e lo sviluppo: Il controllo preciso della temperatura, la capacità di gestire piccoli lotti e l'agitazione intrinseca lo rendono ideale per lo sviluppo di nuove leghe e lo studio delle proprietà dei materiali.

In definitiva, l'adozione della fusione a induzione è una mossa strategica verso un maggiore controllo del processo, una migliore qualità del materiale e una maggiore efficienza operativa.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Velocità ed Efficienza Energetica | Tempi di fusione più rapidi e riduzione dello spreco di energia grazie al riscaldamento interno diretto. |

| Agitazione Intrinseca | Miscelazione automatica che assicura leghe omogenee e previene la segregazione. |

| Pulizia e Controllo | Nessun sottoprodotto di combustione, che consente metalli più puri e una regolazione precisa della temperatura. |

| Versatilità | Adatto a una vasta gamma di metalli, dimensioni di lotto e applicazioni, inclusa la fusione sottovuoto per materiali reattivi. |

Pronto a elevare il tuo processo di fusione dei metalli con soluzioni a induzione avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori e industrie sistemi di forni ad alte prestazioni. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e produttive uniche. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza, qualità e controllo: raggiungiamo i tuoi obiettivi insieme!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche