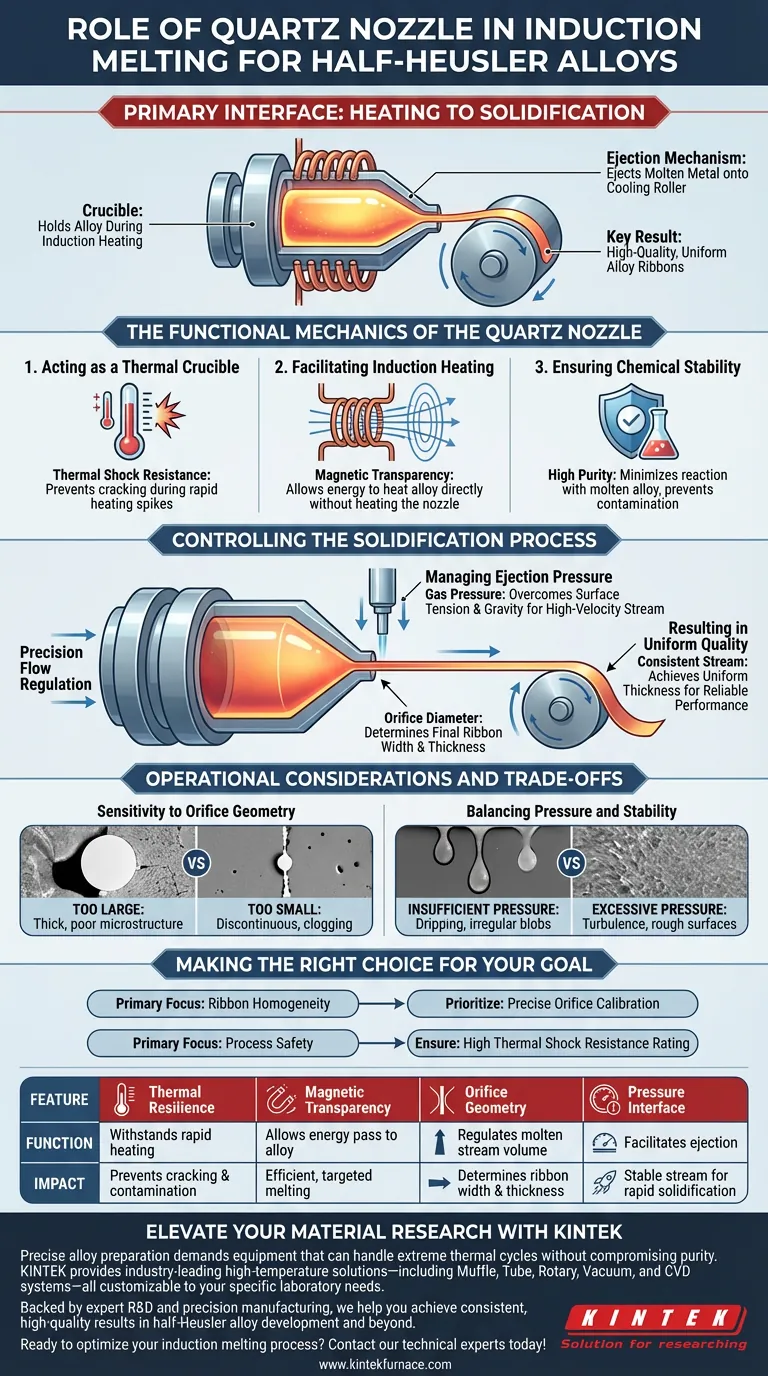

L'ugello di quarzo funge da interfaccia primaria tra l'elemento riscaldante e la fase di solidificazione. Serve come crogiolo specializzato che trattiene la lega Half-Heusler durante il riscaldamento a induzione e funziona come meccanismo di erogazione di precisione che espelle il metallo fuso sul rullo di raffreddamento. Il suo ruolo è fondamentale per convertire lingotti sfusi in nastri di lega uniformi e di alta qualità.

Il valore dell'ugello di quarzo risiede nella sua combinazione di resilienza termica e controllo del flusso. Resiste all'estremo shock termico del rapido riscaldamento garantendo al contempo un getto di espulsione stabile e continuo, il fattore determinante per ottenere uno spessore e una qualità costanti nel nastro di lega finale.

Meccanica Funzionale dell'Ugello di Quarzo

Per comprendere il ruolo dell'ugello, dobbiamo esaminare come interagisce sia con la fonte di calore che con il materiale fuso.

Agire come Crogiolo Termico

L'ugello funziona come contenitore per la lega fusa.

Poiché la fusione a induzione comporta rapidi picchi di temperatura, il contenitore richiede un'eccezionale resistenza agli shock termici. Ciò impedisce all'ugello di creparsi o frantumarsi sotto lo stress del riscaldamento improvviso.

Facilitare il Riscaldamento a Induzione

L'ugello lavora direttamente in congiunzione con le bobine di riscaldamento a induzione.

Il quarzo è un isolante elettrico e trasparente ai campi magnetici. Ciò consente alle bobine a induzione di riscaldare la lega all'interno dell'ugello in modo efficiente senza riscaldare direttamente l'ugello stesso, garantendo che l'energia sia focalizzata esclusivamente sulla fusione del metallo.

Garantire la Stabilità Chimica

Mantenere la purezza delle leghe Half-Heusler è fondamentale.

Il materiale di quarzo offre un'elevata stabilità chimica a temperature elevate. Ciò riduce al minimo il rischio che il contenitore reagisca con la lega fusa, garantendo che la composizione chimica del campione rimanga incontaminata durante la fase di fusione.

Controllo del Processo di Solidificazione

Una volta che la lega è fusa, l'ugello cambia ruolo da contenitore a strumento di precisione per l'espulsione.

Regolazione di Precisione del Flusso

L'ugello detta le caratteristiche fisiche del flusso fuso.

Controllando con precisione il diametro dell'orifizio sulla punta dell'ugello, i ricercatori possono regolare il volume di metallo rilasciato. Questa geometria è la variabile principale che determina la larghezza e lo spessore finali del nastro.

Gestione della Pressione di Espulsione

L'ugello è il recipiente attraverso il quale viene applicata la pressione del gas.

Per superare la tensione superficiale e la gravità, la pressione del gas spinge il fuso attraverso l'ugello. Ciò crea un getto stabile e ad alta velocità essenziale per una rapida solidificazione.

Risultante Qualità Uniforme

L'obiettivo finale dell'ugello è la coerenza.

Un getto stabile, ottenuto attraverso il corretto equilibrio tra dimensione dell'orifizio e pressione, si traduce in nastri di spessore uniforme. Questa uniformità è essenziale per le prestazioni affidabili del materiale Half-Heusler finale.

Considerazioni Operative e Compromessi

Sebbene l'ugello di quarzo sia efficace, la sua implementazione richiede un'attenta gestione dei parametri per evitare guasti al processo.

Sensibilità alla Geometria dell'Orifizio

Il processo è altamente sensibile alla dimensione dell'apertura dell'ugello.

Se l'orifizio è troppo grande, il nastro potrebbe diventare troppo spesso per raffreddarsi rapidamente, perdendo la sua microstruttura desiderata. Se è troppo piccolo, il flusso potrebbe diventare discontinuo o soggetto a intasamenti.

Bilanciamento tra Pressione e Stabilità

Esiste un delicato compromesso riguardo alla pressione del gas applicata attraverso l'ugello.

Una pressione insufficiente provoca un effetto a goccia anziché un getto, portando a gocce di metallo irregolari. Al contrario, una pressione eccessiva può causare turbolenze, con conseguenti nastri con superfici ruvide o bordi incoerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ugello di quarzo è un componente di consumo ma critico. La tua configurazione dovrebbe dipendere dai requisiti specifici del tuo campione di lega.

- Se la tua priorità principale è l'Omogeneità del Nastro: Dai priorità alla calibrazione precisa del diametro dell'orifizio per garantire che la velocità di flusso del fuso corrisponda perfettamente alla velocità del rullo di raffreddamento.

- Se la tua priorità principale è la Sicurezza del Processo: Assicurati che il materiale di quarzo sia classificato per un'elevata resistenza agli shock termici per prevenire guasti al contenitore durante i cicli di riscaldamento rapidi.

Controllando meticolosamente i parametri dell'ugello, trasformerai un processo di fusione caotico in una tecnica di produzione precisa per materiali ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Processo | Impatto sulla Qualità |

|---|---|---|

| Resilienza Termica | Resiste al rapido riscaldamento a induzione | Previene crepe del crogiolo e contaminazione |

| Trasparenza Magnetica | Consente all'energia di passare alla lega | Garantisce una fusione efficiente e mirata |

| Geometria dell'Orifizio | Regola il volume del flusso fuso | Determina larghezza e spessore del nastro |

| Interfaccia di Pressione | Facilita l'espulsione guidata da gas | Garantisce un getto stabile per una rapida solidificazione |

Eleva la Tua Ricerca sui Materiali con KINTEK

Una preparazione precisa delle leghe richiede attrezzature in grado di gestire cicli termici estremi senza compromettere la purezza. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue specifiche esigenze di laboratorio. Supportati da ricerca e sviluppo esperti e produzione di precisione, ti aiutiamo a ottenere risultati coerenti e di alta qualità nello sviluppo di leghe Half-Heusler e oltre.

Pronto a ottimizzare il tuo processo di fusione a induzione? Contatta oggi i nostri esperti tecnici per discutere dei tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nella produzione di superleghe a base di nichel ad alto contenuto di alluminio?

- In che modo il riscaldamento a induzione promuove l'efficienza delle risorse? Ottieni Precisione, Velocità e Sostenibilità

- Perché il processo di fusione per le leghe ad alta entropia AlCoCrFeNi viene ripetuto 3 volte? Raggiungere una pura omogeneità chimica

- Quali sono i vantaggi dell'utilizzo dei forni fusori a induzione? Aumenta efficienza, qualità e sicurezza

- Qual è lo scopo del mantenimento di argon ad alta purezza nella fusione a induzione sotto vuoto? Stabilizza la composizione del tuo acciaio

- Quali componenti compongono un forno di fusione a induzione sotto vuoto? Scopri i sistemi chiave per la fusione di metalli puri

- In che modo l'IA contribuisce all'efficienza dei forni a induzione per fusione IGBT? Ottenere una fusione intelligente e auto-ottimizzante

- A cosa serve il forno a induzione senza nucleo nell'industria della lavorazione termica dei metalli? Ottenere una fusione di metallo pulita ed efficiente