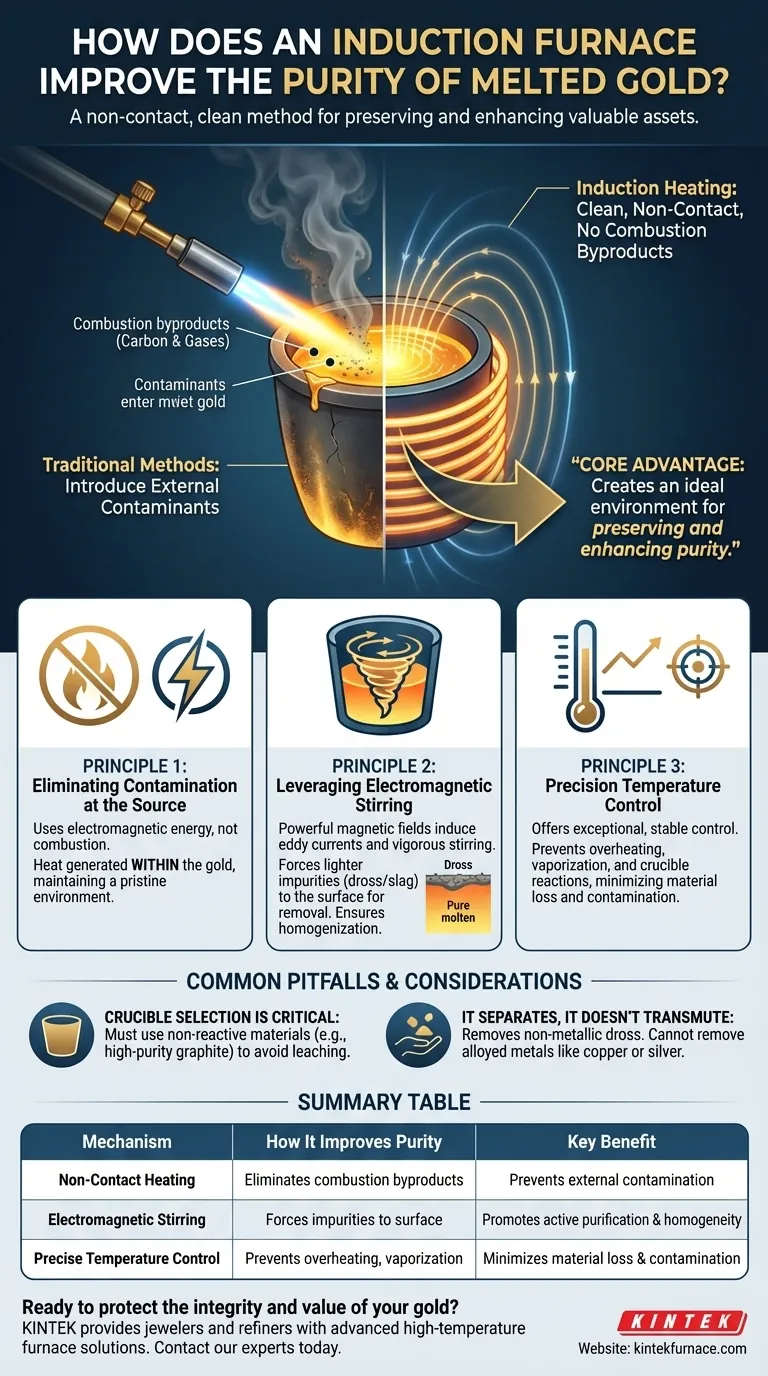

Un forno a induzione migliora la purezza dell'oro fuso utilizzando un metodo di riscaldamento pulito e senza contatto che previene la contaminazione e aiuta attivamente a separare le impurità. A differenza delle tecniche basate sulla fiamma, il riscaldamento a induzione utilizza un campo magnetico per fondere il metallo, eliminando l'introduzione di sottoprodotti della combustione. Questo processo fornisce anche un controllo preciso della temperatura e un effetto di agitazione naturale, che migliora ulteriormente la purezza finale dell'oro.

Il vantaggio principale della fusione a induzione non è solo che fonde l'oro, ma che crea un ambiente ideale per preservarne e migliorarne la purezza. Eliminando i contaminanti esterni e promuovendo la separazione di quelli esistenti, tratta il metallo come un bene prezioso da proteggere durante tutto il processo.

I Meccanismi Fondamentali della Purificazione a Induzione

Per capire come un forno a induzione produce oro più puro, dobbiamo esaminare tre distinti principi fisici che lavorano in concerto. Questi meccanismi sono fondamentalmente diversi dai metodi di fusione tradizionali.

Principio 1: Eliminazione della Contaminazione alla Fonte

Il fattore più significativo è il metodo di riscaldamento stesso. I forni tradizionali spesso si basano sulla combustione di combustibili fossili o sull'uso di una torcia a fiamma libera.

Questo processo di combustione rilascia contaminanti, come carbonio e altri gas, che possono dissolversi nell'oro fuso e ridurne la finezza.

Il riscaldamento a induzione è completamente diverso. Utilizza energia elettromagnetica, non creando sottoprodotti della combustione. Il calore viene generato all'interno dell'oro stesso, garantendo che l'ambiente di fusione rimanga incontaminato e privo di inquinanti esterni.

Principio 2: Sfruttare l'Agitazione Elettromagnetica

Una bobina a induzione genera potenti campi magnetici fluttuanti che inducono correnti parassite elettriche all'interno dell'oro. Queste correnti sono ciò che genera il calore, ma producono anche un effetto secondario, cruciale: l'agitazione elettromagnetica.

Questa agitazione naturale e vigorosa del metallo fuso è un vantaggio fondamentale. Assicura che l'intera massa fusa sia perfettamente omogeneizzata, prevenendo punti caldi e creando una temperatura uniforme.

Ancora più importante, questo movimento di agitazione spinge le impurità più leggere e non metalliche (scorie e loppa) in superficie, dove possono essere facilmente rimosse prima della colata. Questa è una forma di purificazione attiva, in-process.

Principio 3: Controllo Preciso della Temperatura

I sistemi a induzione offrono un controllo della temperatura eccezionalmente preciso e stabile. Ciò impedisce il surriscaldamento dell'oro, un problema comune con i metodi a fiamma meno controllabili.

Il surriscaldamento può causare due problemi. In primo luogo, può far vaporizzare parte dell'oro, portando a una perdita diretta di materiale e a rese inferiori. In secondo luogo, temperature eccessive possono far reagire l'oro fuso con il materiale del crogiolo, introducendo nuove impurità nella fusione.

Mantenendo l'oro alla temperatura di fusione perfetta, un forno a induzione minimizza sia la perdita di materiale che il rischio di contaminazione del crogiolo.

Trappole Comuni e Considerazioni

Sebbene altamente efficace, un forno a induzione non è una soluzione magica. La sua efficacia dipende dal corretto funzionamento e dalla comprensione dei suoi limiti.

La Scelta del Crogiolo è Fondamentale

Il crogiolo è il contenitore che contiene l'oro fuso. L'uso del materiale sbagliato può annullare completamente i benefici di purezza dell'induzione.

Il crogiolo deve essere realizzato in un materiale non reattivo, come grafite o ceramica ad alta purezza. Un crogiolo di scarsa qualità o di tipo errato può rilasciare impurità nella fusione, contaminando l'oro stesso che si sta cercando di purificare.

Separa, Non Trasforma

Un forno a induzione eccelle nel mantenere la purezza e nel separare le scorie non metalliche. L'agitazione elettromagnetica aiuta le scorie a galleggiare in superficie per la rimozione.

Tuttavia, non può rimuovere altri metalli legati all'oro, come rame o argento. La separazione di questi metalli disciolti richiede un processo chimico completamente diverso, come il processo Miller o il processo Wohlwill utilizzati nella raffinazione su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di fusione dovrebbe allinearsi direttamente con i tuoi obiettivi di qualità, volume e purezza.

- Se il tuo obiettivo principale è la massima purezza e il controllo del processo (raffinazione, lingotti da investimento): Un forno a induzione è la scelta definitiva per prevenire la contaminazione e massimizzare la resa.

- Se il tuo obiettivo principale è creare leghe consistenti e di alta qualità (produzione di gioielli): L'omogeneità derivante dall'agitazione naturale dell'induzione è un vantaggio fondamentale che garantisce un valore in carati e un colore uniformi.

- Se il tuo obiettivo principale è un lavoro occasionale su piccola scala con un budget limitato: Una torcia tradizionale può essere adeguata, ma devi accettare i rischi intrinseci di minore purezza e perdita di materiale.

In definitiva, scegliere un forno a induzione è una decisione che privilegia l'integrità e il valore del prodotto finale.

Tabella Riepilogativa:

| Meccanismo | Come Migliora la Purezza | Beneficio Chiave |

|---|---|---|

| Riscaldamento Senza Contatto | Elimina i sottoprodotti della combustione dalle fiamme. | Previene la contaminazione esterna. |

| Agitazione Elettromagnetica | Spinge le impurità (scorie/loppa) in superficie per la rimozione. | Promuove la purificazione attiva e l'omogeneità. |

| Controllo Preciso della Temperatura | Previene il surriscaldamento, la vaporizzazione e le reazioni del crogiolo. | Minimizza la perdita di materiale e la contaminazione. |

Pronto a proteggere l'integrità e il valore del tuo oro?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a gioiellieri e raffinatori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di purezza e produzione.

Contatta i nostri esperti oggi per trovare la soluzione di forno a induzione perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche