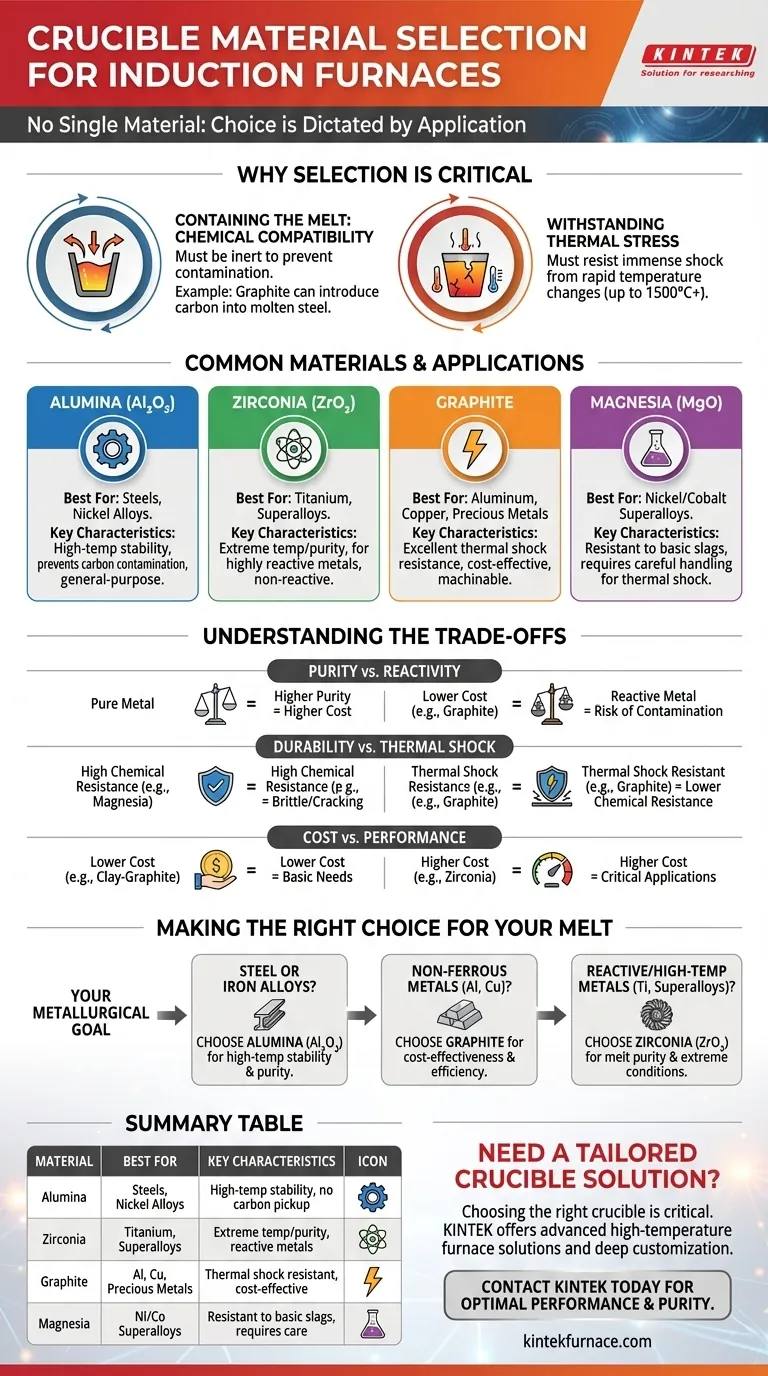

Non esiste un unico materiale per un crogiolo di forno a induzione; la scelta è dettata interamente dall'applicazione. I materiali più comuni includono ceramiche refrattarie come allumina e zirconia, oltre alla grafite, ciascuno selezionato in base al metallo specifico da fondere, alla temperatura richiesta e al potenziale di reazione chimica.

Il crogiolo non è un contenitore passivo. È un componente attivo nel processo di fusione il cui materiale deve essere scelto per garantire la compatibilità chimica con il metallo fuso e resistere a shock termici estremi per prevenire la contaminazione della fusione e guasti catastrofici.

Perché la selezione del crogiolo è fondamentale

Il crogiolo svolge due funzioni primarie: contenere fisicamente il metallo fuso e resistere ai cicli di riscaldamento intensi e rapidi inerenti alla fusione a induzione. Un fallimento in uno di questi ruoli compromette l'intero processo.

Contenere la fusione: compatibilità chimica

Il materiale del crogiolo deve essere chimicamente inerte rispetto alla lega da fondere. Un crogiolo reattivo può rilasciare elementi nella fusione, introducendo impurità che alterano le proprietà del metallo finale.

Ad esempio, sebbene la grafite sia un materiale efficace per i crogioli, può reagire con il ferro fuso per formare carburo di ferro, aumentando il contenuto di carbonio dell'acciaio. Questo la rende inadatta per la fusione di acciai a basso tenore di carbonio.

Resistere allo stress termico

I forni a induzione riscaldano il metallo con estrema velocità. Questo sottopone il crogiolo a un immenso stress e shock termico mentre passa dalla temperatura ambiente a oltre 1500°C (2732°F) e viceversa.

Il materiale deve avere un basso coefficiente di dilatazione termica e un'elevata tenacità alla frattura per resistere a crepe o rotture durante questi rapidi cambiamenti di temperatura.

Materiali comuni per crogioli e loro applicazioni

La scelta del materiale giusto implica l'abbinamento delle sue proprietà alle esigenze del metallo e del processo.

Allumina (Al₂O₃)

L'allumina è una ceramica refrattaria altamente stabile e ampiamente utilizzata. La sua stabilità ad alta temperatura e l'inerzia chimica la rendono un'ottima scelta per uso generale, specialmente per i metalli ferrosi.

È la raccomandazione standard per la fusione di acciai e molte leghe a base di nichel dove la contaminazione da carbonio da un crogiolo di grafite sarebbe dannosa.

Zirconia (ZrO₂)

La zirconia offre prestazioni superiori a temperature ancora più elevate rispetto all'allumina. È anche eccezionalmente stabile e non reattiva.

Questo la rende il materiale di scelta per la fusione di metalli altamente reattivi come il titanio o le superleghe che richiedono temperature e purezza estreme.

Grafite

La grafite ha un'eccellente conduttività termica ed è resistente agli shock termici. È anche facilmente lavorabile e relativamente economica.

È comunemente usata per la fusione di molti metalli non ferrosi come alluminio, rame e metalli preziosi. Tuttavia, il suo uso con metalli ferrosi è limitato a causa del rischio di assorbimento di carbonio.

Magnesia (MgO)

La magnesia è utilizzata per applicazioni specifiche, in particolare nella fusione di superleghe a base di nichel o cobalto. Offre una buona resistenza alle scorie basiche.

Il suo principale svantaggio è una maggiore suscettibilità agli shock termici rispetto ad altri materiali, richiedendo protocolli di riscaldamento e raffreddamento più attenti.

Comprendere i compromessi

Il crogiolo ideale non esiste; ogni scelta di materiale è un compromesso tra prestazioni, costi e vincoli operativi.

Purezza vs. Reattività

Il compromesso principale è garantire che il crogiolo non contamini la fusione. Un crogiolo di grafite potrebbe essere termicamente superiore ed economico, ma se introduce carbonio indesiderato in un acciaio speciale, ha fallito il suo compito più critico. I requisiti di purezza spesso impongono l'uso di crogioli ceramici più costosi come allumina o zirconia.

Durata vs. Resistenza agli shock termici

Alcuni dei materiali più resistenti chimicamente e ad alta temperatura possono essere fragili. La magnesia, ad esempio, ha eccellenti proprietà chimiche per certe leghe ma è più soggetta a crepe da shock termico rispetto alla grafite. Questo richiede agli operatori di essere più attenti e può portare a una vita utile più breve se non maneggiata correttamente.

Costo vs. Prestazioni

Esiste una correlazione diretta tra costo e prestazioni. Un crogiolo di argilla-grafite può essere sufficiente per una piccola fonderia di alluminio, ma un crogiolo di zirconia è indispensabile per produrre componenti aerospaziali in titanio ad alta purezza, nonostante sia significativamente più costoso.

Fare la scelta giusta per la tua fusione

La tua selezione dovrebbe essere guidata da una chiara comprensione del tuo obiettivo metallurgico.

- Se il tuo obiettivo principale è la fusione di leghe di acciaio o ferro: Scegli l'allumina per la sua stabilità ad alta temperatura e la sua natura non reattiva, che previene la contaminazione da carbonio.

- Se il tuo obiettivo principale sono i metalli non ferrosi come alluminio o rame: La grafite o un composito argilla-grafite è spesso la scelta più economica ed efficiente termicamente.

- Se il tuo obiettivo principale sono metalli reattivi o ad altissima temperatura (es. titanio, superleghe): La zirconia è la selezione necessaria per garantire la purezza della fusione e resistere a condizioni di processo estreme.

In definitiva, la selezione del materiale corretto per il crogiolo è una decisione fondamentale che influisce direttamente sulla qualità, purezza e successo della tua operazione di fusione.

Tabella riassuntiva:

| Materiale | Ideale per | Caratteristiche chiave |

|---|---|---|

| Allumina (Al₂O₃) | Acciai, Leghe di nichel | Stabilità ad alta temperatura, previene la contaminazione da carbonio |

| Zirconia (ZrO₂) | Titanio, Superleghe | Temperatura/purezza estreme, per metalli reattivi |

| Grafite | Alluminio, Rame, Metalli preziosi | Eccellente resistenza agli shock termici, economica |

| Magnesia (MgO) | Superleghe di nichel/cobalto | Resistente alle scorie basiche, richiede un'attenta manipolazione |

Hai bisogno di una soluzione per crogioli su misura per il tuo specifico processo di fusione?

Scegliere il materiale giusto per il crogiolo è fondamentale per ottenere la purezza del metallo desiderata e prevenire costose contaminazioni o guasti del crogiolo. Noi di KINTEK, comprendiamo che ogni operazione di fusione è unica.

Sfruttando le nostre eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori e fonderie soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Lascia che i nostri esperti ti aiutino a selezionare o progettare su misura il crogiolo e il sistema di forno perfetti per la tua applicazione.

Contatta KINTEK oggi stesso per discutere il tuo progetto e garantire prestazioni e purezza ottimali nelle tue operazioni di fusione.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente