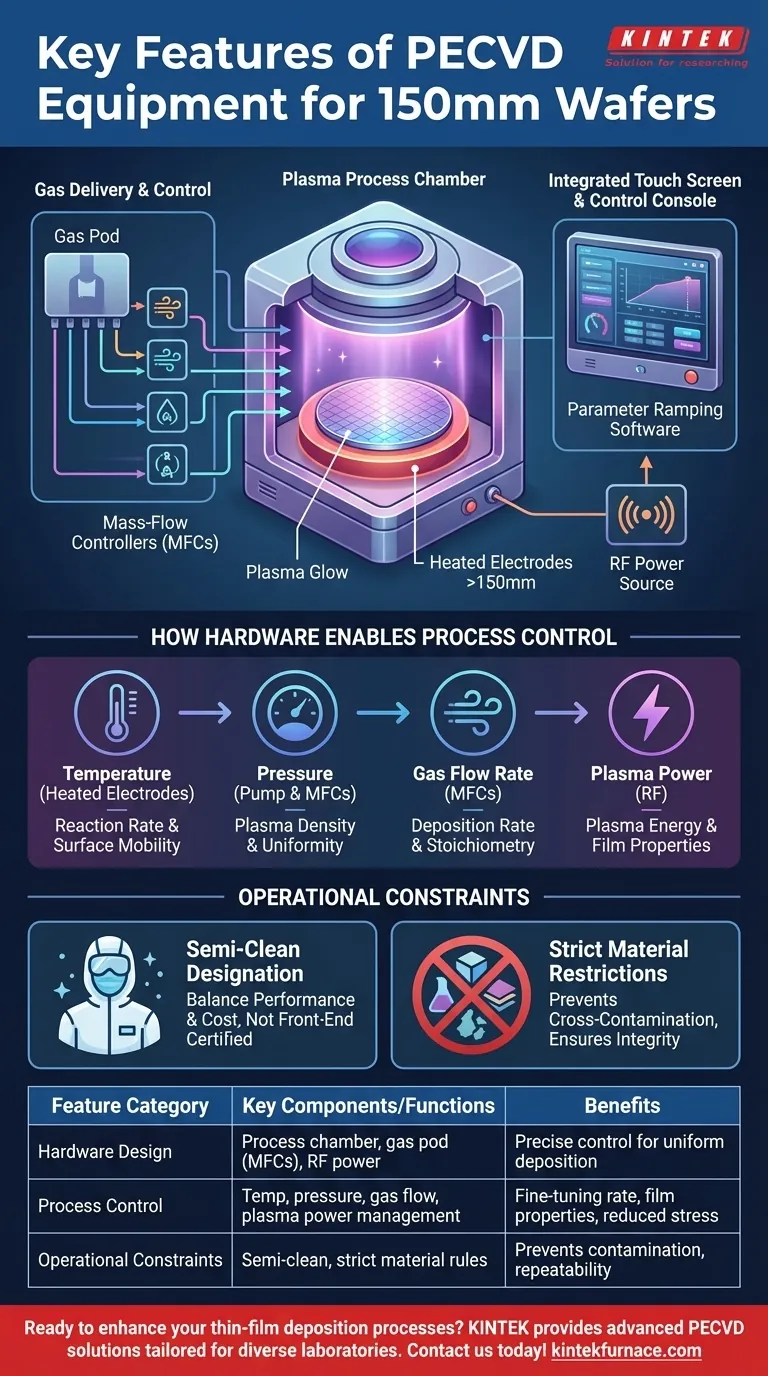

In sintesi, le apparecchiature di deposizione chimica da fase vapore potenziata al plasma (PECVD) per wafer da 150 mm combinano un controllo hardware preciso con restrizioni operative specifiche per garantire una deposizione di film di alta qualità. Le caratteristiche principali includono una camera di processo con elettrodi riscaldati più grandi di 150 mm, un collettore di gas multi-linea con controllori di flusso di massa per la precisione dei precursori e potenza a radiofrequenza (RF) per la generazione di plasma. Dal punto di vista operativo, questi sistemi sono spesso designati come "semi-puliti" e sono i più restrittivi per quanto riguarda i tipi di materiali di substrato consentiti.

La caratteristica distintiva di un sistema PECVD da 150 mm è il suo equilibrio tra un controllo di processo sofisticato e rigorosi protocolli operativi. L'hardware è progettato per una manipolazione precisa di temperatura, pressione, flusso di gas e plasma, ma la sua efficacia dipende interamente dall'adesione alle sue politiche restrittive sui materiali per prevenire la contaminazione.

Hardware e Progettazione del Sistema

I componenti fisici del sistema PECVD sono progettati per creare un ambiente stabile e altamente controllabile per la crescita di film sottili.

La Camera di Processo e gli Elettrodi

Il cuore del sistema è la camera di processo, che ospita il wafer durante la deposizione. È dotata di una grande porta di pompaggio (ad esempio, 160 mm) per raggiungere i livelli di vuoto necessari.

All'interno, un elettrodo superiore riscaldato e un elettrodo inferiore lavorano in tandem. L'elettrodo inferiore, che tiene il wafer, deve essere più grande del substrato (ad esempio, 205 mm per un wafer da 150 mm) ed è riscaldato elettricamente per fornire un controllo preciso della temperatura.

Consegna e Controllo del Gas

Un sofisticato sistema di consegna del gas è fondamentale per controllare la reazione chimica. Questi sistemi tipicamente presentano un collettore di gas con più (ad esempio, 12) linee di gas.

Ogni linea è governata da un controllore di flusso di massa (MFC), che assicura che la velocità di flusso esatta dei gas precursori e vettori entri nella camera, influenzando direttamente la composizione del film e la velocità di deposizione.

Generazione di Plasma e Software di Sistema

Il plasma viene generato utilizzando una sorgente di alimentazione a radiofrequenza (RF) collegata agli elettrodi. Questo potenziamento RF è ciò che consente la deposizione a temperature molto più basse rispetto al CVD convenzionale, energizzando i gas precursori.

I sistemi moderni sono gestiti tramite un touch screen integrato e una console di controllo. Ciò include un software di rampa dei parametri, che consente agli operatori di programmare cambiamenti graduali di temperatura, pressione o flusso di gas durante un ciclo di processo.

Come l'Hardware Abilita il Controllo del Processo

Le caratteristiche dell'attrezzatura consentono direttamente la messa a punto dei quattro parametri chiave del processo che definiscono le proprietà finali del film.

Temperatura

Controllata dagli elettrodi riscaldati, la temperatura determina la mobilità superficiale degli atomi e la velocità delle reazioni chimiche. Temperature più basse, un vantaggio chiave del PECVD, riducono lo stress termico sul substrato.

Pressione

Gestita dalla pompa del vuoto e dall'ingresso del gas MFC, la pressione della camera influenza la densità e l'uniformità del plasma. Influisce anche sul cammino libero medio delle molecole, che a sua volta influenza il modo in cui arrivano sulla superficie del wafer.

Portata del Gas

Gestita con precisione dagli MFC, la portata determina la disponibilità di specie reagenti. Questa è una leva primaria per controllare la velocità di deposizione e la stechiometria (rapporto elementare) del film risultante.

Potenza del Plasma

L'impostazione della potenza RF determina l'energia e la densità del plasma. Una maggiore potenza può aumentare le velocità di deposizione ma aumenta anche il bombardamento ionico, che può influenzare lo stress e la densità del film.

Comprendere i Vincoli Operativi

Oltre all'hardware, le regole operative di un sistema PECVD sono una caratteristica distintiva che garantisce l'integrità e la ripetibilità del processo.

La Designazione "Semi-Pulito"

Un PECVD da 150 mm è spesso uno strumento semi-pulito. Ciò significa che è più pulito di un tipico strumento R&D ma non certificato per le linee di fabbricazione di semiconduttori front-end più sensibili. Trova un equilibrio tra prestazioni e costi.

Rigorose Restrizioni sui Materiali

Questa è la caratteristica operativa più critica. Per prevenire la contaminazione incrociata che può rovinare i processi successivi, questi strumenti hanno una politica altamente restrittiva sui materiali di substrato consentiti e su eventuali materiali già presenti sui campioni.

Ad esempio, mentre un sistema da 100 mm meno restrittivo potrebbe consentire substrati di vetro o GaAs, uno strumento da 150 mm è spesso limitato a tipi specifici di wafer per mantenere un ambiente di camera incontaminato. Il mancato rispetto di queste regole è una causa principale di fallimento del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente un sistema PECVD da 150 mm, è necessario allineare le sue capacità con il proprio obiettivo primario.

- Se il tuo obiettivo principale è la ripetibilità e la qualità del processo: Sfrutta il controllo preciso offerto dal collettore di gas MFC e dal software di rampa dei parametri per sviluppare una ricetta stabile e riproducibile.

- Se il tuo obiettivo principale è l'elevata produttività: Sfrutta le elevate velocità di deposizione e le funzionalità come la facile pulizia per ridurre al minimo i tempi di inattività tra le esecuzioni.

- Se il tuo obiettivo principale è la compatibilità dei materiali: Devi trattare l'elenco dei materiali consentiti dallo strumento come una regola assoluta per prevenire la contaminazione della camera e garantire risultati coerenti per tutti gli utenti.

Comprendere queste caratteristiche, dall'hardware alle rigorose regole operative, è la base per ottenere una deposizione di film sottili di successo e ripetibile.

Tabella riassuntiva:

| Categoria Caratteristica | Componenti/Funzioni Chiave | Vantaggi |

|---|---|---|

| Design dell'Hardware | Camera di processo con elettrodi riscaldati (>150 mm), collettore di gas con MFC, sorgente di alimentazione RF | Consente un controllo preciso di temperatura, pressione e flusso di gas per una deposizione uniforme del film |

| Controllo del Processo | Controllo della temperatura tramite elettrodi, gestione della pressione, flusso di gas tramite MFC, potenza del plasma tramite RF | Consente la messa a punto della velocità di deposizione, della stechiometria del film e riduce lo stress termico |

| Vincoli Operativi | Designazione semi-pulito, rigorose restrizioni sui materiali | Previene la contaminazione, garantisce la ripetibilità del processo e risultati di alta qualità |

Pronto a migliorare i tuoi processi di deposizione di film sottili? Noi di KINTEK sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno di un controllo preciso per la ripetibilità del processo, di un'elevata produttività o della compatibilità dei materiali, KINTEK ha l'esperienza e le attrezzature per aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere come i nostri sistemi PECVD possono ottimizzare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione