In sostanza, un sistema PECVD per wafer da 100 mm è uno strumento di deposizione altamente versatile definito dalla sua flessibilità di processo e dal controllo preciso delle proprietà del film. Le caratteristiche chiave includono una camera a vuoto con elettrodi riscaldati, un sistema di erogazione del gas multilinea con controllori di flusso di massa e generazione di plasma a radiofrequenza (RF), che consente la crescita di film di qualità a temperature molto più basse rispetto ai metodi convenzionali.

Sebbene i modelli specifici varino, le apparecchiature PECVD di questa classe sono fondamentalmente una piattaforma versatile per la ricerca e lo sviluppo. Il loro valore principale risiede nella capacità di depositare film su un'ampia varietà di materiali, una flessibilità che è spesso prioritaria rispetto alla purezza estrema richiesta per la produzione di semiconduttori all'avanguardia.

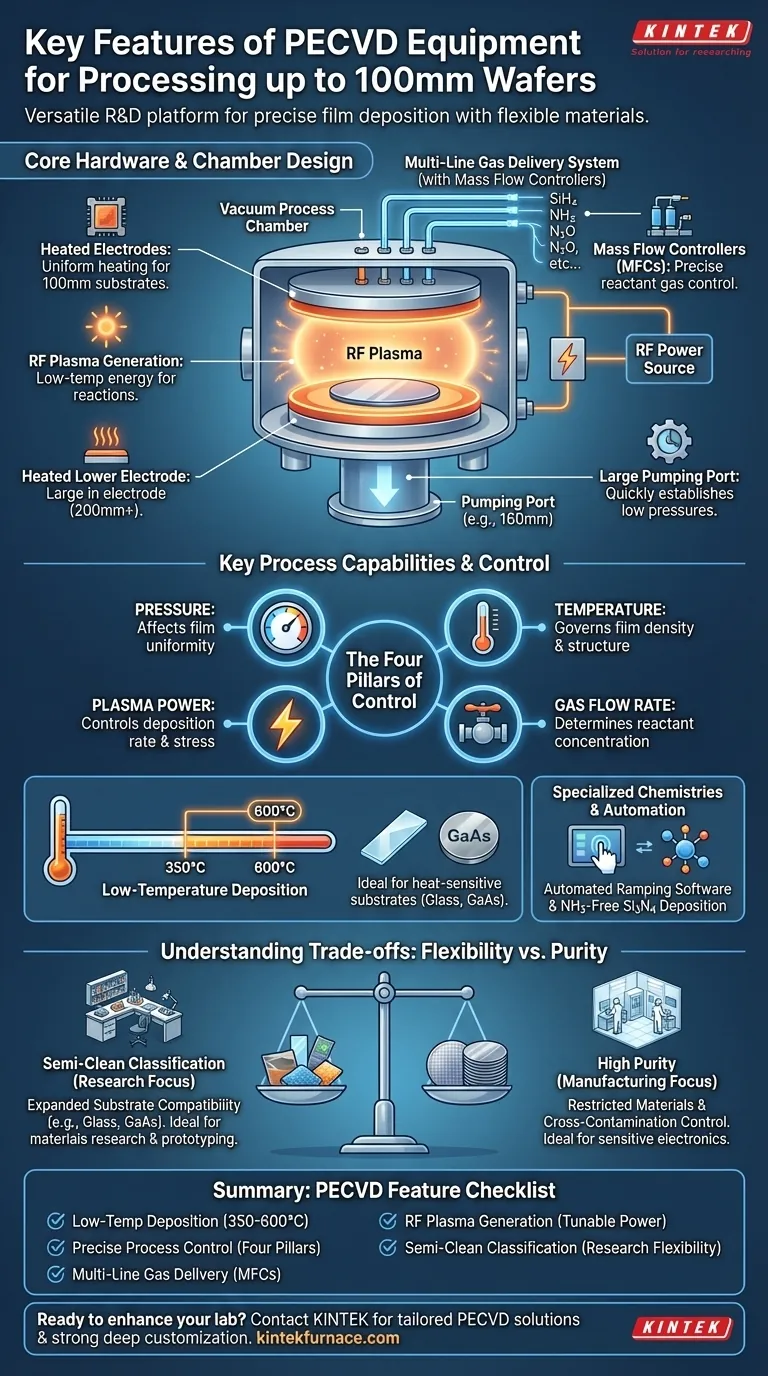

Hardware di Base e Progettazione della Camera

La costruzione fisica di un sistema PECVD è ingegnerizzata per un controllo preciso e ripetibile dell'ambiente di deposizione.

La Camera di Processo e gli Elettrodi

Un sistema tipico è costruito attorno a una camera di processo a vuoto. È dotato di un elettrodo superiore riscaldato e di un elettrodo inferiore, che sostiene il wafer ed è spesso di diametro superiore a 200 mm per garantire un riscaldamento uniforme per un substrato da 100 mm. Una grande porta di pompaggio, come una porta da 160 mm, è fondamentale per stabilire e mantenere rapidamente le basse pressioni richieste per il processo.

Sistema di Erogazione del Gas

Il controllo preciso dei gas reagenti è imprescindibile. Questi sistemi dispongono di un sofisticato gruppo di gas, spesso con una dozzina o più linee di gas. Ciascuna linea è governata da un controllore di flusso di massa (MFC), che assicura che la quantità esatta di ciascun gas precursore entri nella camera, consentendo una chimica del film ripetibile e sintonizzabile.

Generazione e Controllo del Plasma

Il sistema utilizza una sorgente di alimentazione a radiofrequenza (RF) per accendere i gas precursori in un plasma. Questo plasma fornisce l'energia per le reazioni chimiche, motivo per cui il processo può essere eseguito a basse temperature. La capacità di controllare la potenza RF è una delle leve principali per regolare le proprietà del film come densità e stress.

Capacità e Controllo Chiave del Processo

Le caratteristiche hardware consentono un'ampia gamma di capacità di processo. Padroneggiare lo strumento significa capire come manipolare i suoi parametri fondamentali.

I Quattro Pilastri del Controllo PECVD

La qualità del film è determinata dall'interazione di quattro parametri critici:

- Pressione: Influisce sul cammino libero medio delle specie reattive e influenza l'uniformità del film.

- Temperatura: Regola la mobilità superficiale degli atomi, influenzando la densità e la struttura del film.

- Portata del Gas: Determina la concentrazione dei reagenti disponibili per la reazione di deposizione.

- Potenza del Plasma: Controlla l'energia della reazione, influenzando la velocità di deposizione e lo stress del film.

Deposizione a Bassa Temperatura

Il vantaggio distintivo della PECVD è la sua capacità di depositare film di alta qualità a basse temperature, tipicamente tra 350°C e 600°C. Ciò rende possibile rivestire substrati che non possono sopportare le alte temperature della deposizione chimica da fase vapore (CVD) convenzionale, come vetro o alcuni semiconduttori composti.

Chimica dei Film Specializzati

L'hardware è spesso progettato per facilitare chimiche specifiche e avanzate. Ad esempio, alcuni sistemi sono costruiti per consentire la deposizione di nitruro di silicio (Si3N4) privo di ammoniaca (NH3-free). Questo processo è specificamente progettato per diminuire il contenuto di idrogeno (H2) nel film finale, migliorandone le proprietà elettriche e meccaniche.

Interfaccia Utente e Automazione

I sistemi moderni integrano questi controlli in un'unica interfaccia, spesso un touch screen. In genere includono software di rampa dei parametri, che consente all'utente di programmare variazioni graduali di temperatura, pressione o flusso di gas durante un ciclo. Questa automazione è cruciale per la coerenza del processo e per la deposizione di stack di film complessi.

Comprendere i Compromessi: Flessibilità vs. Purezza

La classificazione di uno strumento rivela la sua applicazione prevista e i limiti intrinseci.

La Classificazione "Semi-Pulito"

Gli strumenti PECVD per wafer da 100 mm sono spesso designati come "semi-puliti". Ciò indica una politica più flessibile riguardo ai tipi di materiali e substrati ammessi nella camera rispetto agli strumenti utilizzati per la produzione di silicio incontaminato.

Compatibilità Estesa dei Substrati

Questo stato semi-pulito è un grande vantaggio per gli ambienti di ricerca. Permette di processare una gamma diversificata di substrati oltre il silicio standard, inclusi wafer di vetro, vetrini da microscopio e Arseniuro di Gallio (GaAs), senza violare i protocolli dello strumento.

Quando Usare uno Strumento Più Restrittivo

Al contrario, gli strumenti progettati per wafer più grandi (ad esempio, da 150 mm in su) sono spesso molto più restrittivi. Tali sistemi sono tipicamente riservati a processi in cui la contaminazione incrociata è un punto critico di guasto, come la fabbricazione di dispositivi elettronici sensibili. La flessibilità dello strumento da 100 mm ha il costo di una potenziale contaminazione traccia.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dello strumento appropriato dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la ricerca sui materiali o la prototipazione: La flessibilità del substrato e la politica sui materiali più rilassata di un sistema PECVD semi-pulito da 100 mm lo rendono una scelta ideale.

- Se la tua attenzione principale è la deposizione di film ad alta purezza per elettronica sensibile: È necessario uno strumento "pulito" più restrittivo, dedicato a un insieme limitato di materiali, per evitare una contaminazione incrociata che compromette le prestazioni.

- Se la tua attenzione principale è lo sviluppo di processi: Il controllo preciso, guidato dal software, sul flusso di gas, sulla potenza e sulla temperatura rende questa classe di strumenti una piattaforma eccellente per ottimizzare le proprietà del film.

In definitiva, la comprensione di queste caratteristiche ti consente di selezionare non solo una macchina, ma la giusta capacità per il tuo specifico obiettivo di scienza dei materiali o di fabbricazione.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Deposizione a Bassa Temperatura | Funziona a 350°C - 600°C, ideale per substrati sensibili al calore come vetro e GaAs. |

| Controllo Preciso del Processo | Gestisce pressione, temperatura, flusso di gas e potenza del plasma per proprietà del film sintonizzabili. |

| Erogazione Gas Multilinea | Utilizza controllori di flusso di massa per una gestione accurata dei gas precursori e una chimica ripetibile. |

| Generazione Plasma RF | Consente una crescita del film efficiente dal punto di vista energetico con potenza regolabile per il controllo di densità e stress. |

| Classificazione Semi-Pulita | Permette la lavorazione di materiali diversi, supportando la flessibilità della ricerca rispetto all'elevata purezza. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD su misura? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire sistemi di forni ad alta temperatura avanzati, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, sia per la ricerca sui materiali, la prototipazione o lo sviluppo di processi. Contattaci oggi per discutere come le nostre apparecchiature PECVD possono ottimizzare i tuoi processi di deposizione di film e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio