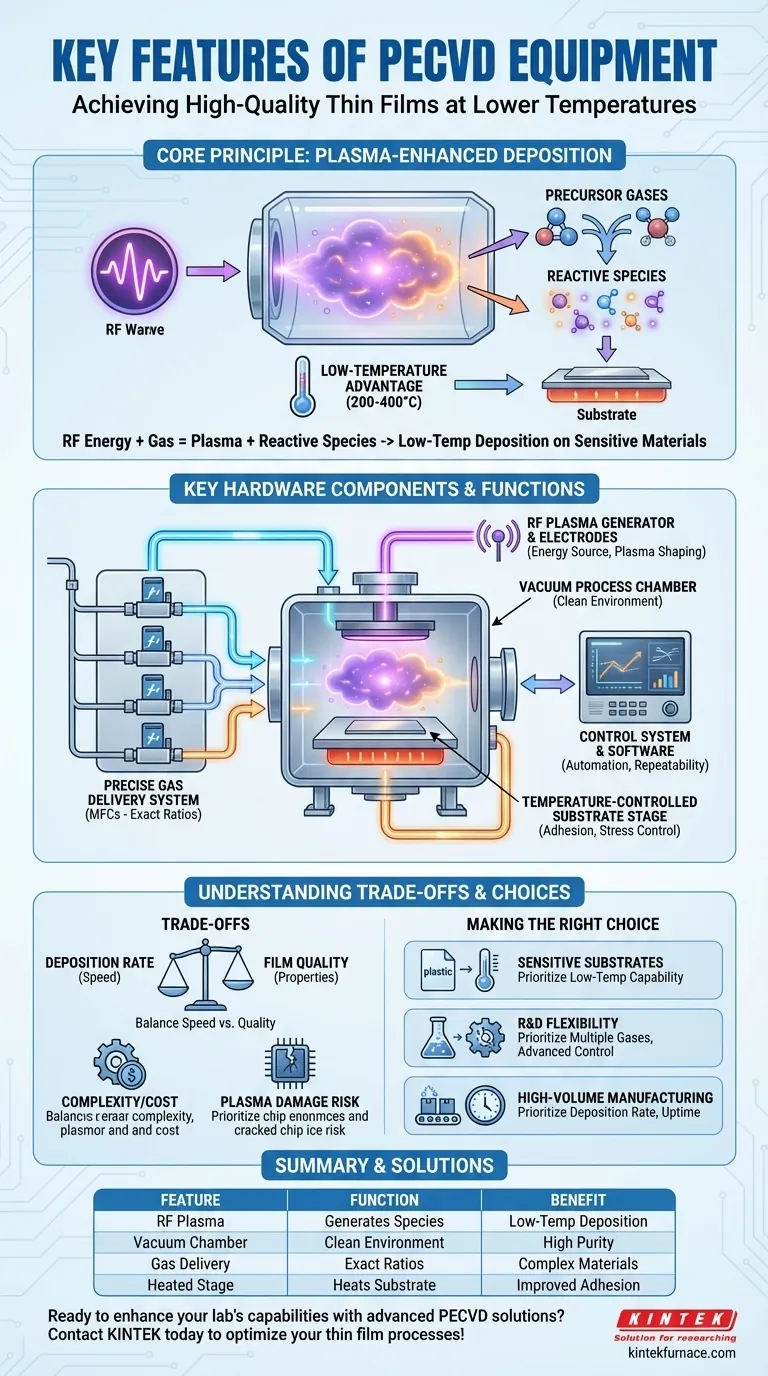

Al suo centro, le caratteristiche chiave delle apparecchiature di deposizione chimica da vapore assistita da plasma (PECVD) sono tutte progettate per raggiungere un obiettivo primario: depositare film sottili di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali. Le caratteristiche essenziali che lo consentono sono una sorgente di plasma a radiofrequenza (RF), una camera di processo a vuoto, un sistema di erogazione del gas preciso e uno stadio del substrato a temperatura controllata. Questi componenti lavorano insieme per utilizzare l'energia del plasma, piuttosto che solo il calore, per guidare le reazioni chimiche di formazione del film.

Il valore fondamentale della PECVD non è solo il suo elenco di componenti, ma la sua capacità di disaccoppiare il processo di deposizione dalle alte temperature. Ciò consente la creazione di film durevoli e ad alte prestazioni su materiali sensibili alla temperatura che verrebbero danneggiati o distrutti dalle tecniche di deposizione convenzionali.

Il Principio Fondamentale: Deposizione Assistita da Plasma

La "PE" in PECVD è la caratteristica distintiva. Comprendere come funziona il plasma è fondamentale per comprendere l'intero sistema e i suoi vantaggi.

Cos'è il Plasma e Perché è Importante?

Il plasma è uno stato della materia, spesso definito il quarto stato, in cui un gas viene energizzato fino a quando i suoi atomi si scompongono in una miscela di ioni ed elettroni energetici. In un sistema PECVD, un generatore a radiofrequenza (RF) applica energia ai gas precursori a bassa pressione all'interno della camera, creando questo plasma.

Questi elettroni altamente energetici sono i veri motori del processo. Essi collidono con le molecole di gas stabili e le scompongono in specie altamente reattive, o radicali.

Il Vantaggio della Bassa Temperatura

La deposizione chimica da vapore (CVD) tradizionale si basa esclusivamente sull'alta energia termica (spesso >600°C) per scomporre i gas precursori e avviare le reazioni sulla superficie del substrato.

La PECVD sostituisce la maggior parte di questa energia termica con l'energia del plasma. Poiché le specie reattive sono già create all'interno del plasma, il substrato deve essere riscaldato solo moderatamente (tipicamente 200-400°C) per promuovere una buona adesione e qualità del film. Ciò lo rende ideale per il rivestimento di plastiche, polimeri e dispositivi microelettronici complessi.

Componenti Hardware Chiave e la Loro Funzione

Un sistema PECVD è un insieme integrato di sottosistemi, ognuno con un ruolo critico nel controllo dell'ambiente di deposizione e delle proprietà del film risultante.

La Camera di Processo e il Sistema a Vuoto

Questo è l'involucro sigillato in cui avviene la deposizione. È collegato a un potente sistema a vuoto in grado di portare la camera a una pressione di base molto bassa. Ciò garantisce un ambiente pulito e controllato, privo di contaminazioni.

Il Generatore di Plasma RF ed Elettrodi

Questo è il motore del processo PECVD. È costituito da un alimentatore RF e da una rete di adattamento che eroga energia nella camera, tipicamente attraverso una serie di elettrodi. Un elettrodo sostiene il substrato, mentre l'altro aiuta a generare e modellare il plasma. Il controllo della potenza RF è una leva primaria per influenzare le proprietà del film.

Il Sistema di Erogazione del Gas

Questo sistema eroga quantità precise di vari gas precursori nella camera. I sistemi moderni utilizzano controllori di flusso di massa (MFC) per garantire rapporti di gas esatti e riproducibili. La capacità di miscelare più gas è essenziale per depositare materiali complessi come nitruro di silicio o ossinitruro di silicio.

Lo Stadio del Substrato e il Riscaldamento

Questa è la piattaforma su cui viene posizionato l'oggetto da rivestire (il substrato). Viene quasi sempre riscaldata per fornire una certa energia termica alla superficie. Il controllo preciso della temperatura è fondamentale per gestire lo stress, l'adesione e la densità del film.

Il Sistema di Controllo e il Software

Le apparecchiature PECVD moderne sono gestite da software integrato, spesso tramite un'interfaccia touch screen. Questo "cervello" dell'operazione consente agli operatori di creare ed eseguire ricette complesse che automatizzano le modifiche al flusso di gas, alla pressione, alla temperatura e alla potenza RF nel tempo.

Comprendere i Compromessi

Sebbene potente, la PECVD non è priva di complessità. Valutare obiettivamente i suoi compromessi è fondamentale per prendere una decisione informata.

Proprietà del Film rispetto alla Velocità di Deposizione

Esiste spesso un compromesso tra la velocità di deposizione e la qualità del film. Aumentare la potenza RF e il flusso di gas può depositare film più velocemente, ma può anche portare a uno stress interno maggiore o incorporare elementi indesiderati (come l'idrogeno), alterando le proprietà ottiche o elettriche del film.

Complessità e Costo

Un sistema PECVD è intrinsecamente più complesso di un semplice forno CVD termico o di alcuni sistemi di deposizione fisica da vapore (PVD). L'inclusione di un generatore RF, una rete di adattamento e controlli del vuoto avanzati aumenta il costo iniziale e i requisiti di manutenzione.

Potenziale di Danno Indotto dal Plasma

Gli ioni energetici all'interno del plasma possono bombardare la superficie del substrato. Sebbene ciò possa essere vantaggioso per la creazione di film densi, può anche causare danni agli strati dei dispositivi elettronici altamente sensibili. La messa a punto delle condizioni del plasma è fondamentale per mitigare questo rischio.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche più importanti di un sistema PECVD dipendono interamente dalla tua applicazione specifica e dalle tue priorità.

- Se la tua attenzione principale è il rivestimento di substrati sensibili alla temperatura (come plastiche o materiali organici): La caratteristica più critica è la capacità del sistema di produrre film di alta qualità alle temperature più basse possibili.

- Se la tua attenzione principale è la ricerca e lo sviluppo: Dai priorità a un sistema con la massima flessibilità, incluse linee multiple di gas, MFC ad ampio raggio e software di ricette avanzato per un controllo preciso dei parametri.

- Se la tua attenzione principale è la produzione ad alto volume: Sottolinea caratteristiche come una velocità di deposizione rapida, un elevato tempo di attività del sistema, capacità di automazione e facilità di manutenzione per massimizzare la produttività e la resa.

Comprendendo come queste caratteristiche fondamentali risolvono la sfida principale della deposizione a bassa temperatura, puoi selezionare e utilizzare le apparecchiature giuste per le tue esigenze tecniche specifiche.

Tabella Riassuntiva:

| Caratteristica | Funzione | Vantaggio |

|---|---|---|

| Sorgente di Plasma RF | Genera specie reattive | Abilita la deposizione a bassa temperatura (200-400°C) |

| Camera di Processo a Vuoto | Fornisce un ambiente pulito e controllato | Garantisce elevata purezza e qualità del film |

| Sistema di Erogazione Gas Preciso | Fornisce rapporti di gas esatti tramite MFC | Consente la deposizione di materiali complessi |

| Stadio del Substrato a Temperatura Controllata | Riscalda il substrato per l'adesione | Gestisce lo stress del film e migliora le prestazioni |

| Sistema di Controllo e Software | Automatizza i parametri di processo | Migliora la ripetibilità e la facilità d'uso |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni per forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, inclusi Sistemi PECVD, Forni a Muffola, a Tubo, Rotativi e a Vuoto e Atmosfera, è completata da una forte profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di deposizione di film sottili e portare avanti la tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse