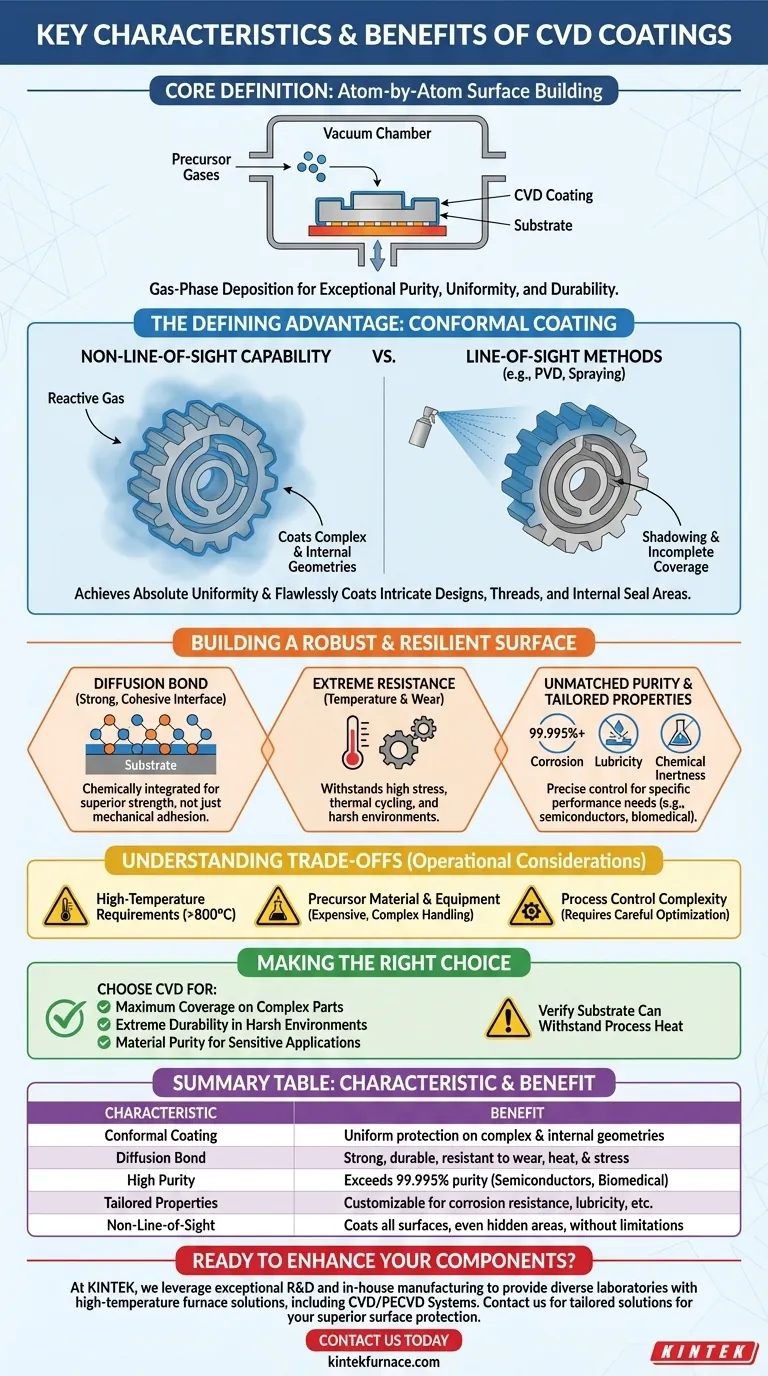

Alla base, la Deposizione Chimica da Vapore (CVD) è un processo di costruzione di una superficie ad alte prestazioni atomo per atomo. A differenza della verniciatura o della placcatura, la CVD utilizza gas precursori in una camera a vuoto che reagiscono e si decompongono su un substrato riscaldato, formando un film solido eccezionalmente puro, uniforme e durevole. Questo metodo è rinomato per la creazione di rivestimenti perfettamente conformi, incredibilmente resistenti e progettati per prestazioni estreme.

Il vantaggio fondamentale della CVD non è solo la qualità del rivestimento, ma la sua capacità di essere applicato ovunque. Poiché utilizza un gas, supera le limitazioni di "linea di vista" di altri metodi, consentendo la protezione completa e uniforme anche delle geometrie interne ed esterne più complesse.

Il Vantaggio Decisivo: Rivestimento Conforme

La caratteristica più significativa della CVD è la sua capacità di depositare uno strato di materiale perfettamente uniforme su un componente, indipendentemente dalla sua forma. Questo è un risultato diretto del suo meccanismo di deposizione in fase gassosa.

Come la CVD Trascende la Linea di Vista

In processi come la spruzzatura o la Deposizione Fisica da Vapore (PVD), il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che qualsiasi superficie non nel percorso diretto – come l'interno di un tubo o la parte inferiore di una caratteristica – rimane non rivestita.

La CVD risolve questo problema riempiendo l'intera camera con un gas reattivo. Le molecole di gas si muovono liberamente intorno alla parte, raggiungendo ogni anfratto, interstizio e canale interno prima di depositare il rivestimento.

Raggiungere l'Assoluta Uniformità

Poiché la deposizione avviene ovunque il gas possa raggiungere, il rivestimento risultante ha uno spessore altamente consistente su tutta la parte. Questa uniformità è fondamentale per i componenti di precisione dove anche minime variazioni possono influenzare le prestazioni.

Rivestimento di Caratteristiche Interne e Complesse

Questa capacità non-linea-di-vista rende la CVD indispensabile per parti con design complessi. Può rivestire perfettamente aree di tenuta interne, filettature sottili e strutture reticolari complesse, assicurando che nessuna parte del substrato venga lasciata esposta e vulnerabile alla corrosione o all'usura.

Costruire una Superficie Robusta e Resiliente

Un rivestimento CVD non si limita a giacere sulla parte superiore del substrato; si integra chimicamente con esso, creando una superficie con eccezionale durabilità e stabilità.

Il Potere di un Legame di Diffusione

Le alte temperature utilizzate in molti processi CVD facilitano un legame di diffusione tra il rivestimento e il substrato. Gli atomi del rivestimento e del materiale di base si mescolano all'interfaccia, formando un legame incredibilmente forte e coesivo, di gran lunga superiore a uno puramente meccanico.

Estrema Resistenza alla Temperatura e all'Usura

Questo forte legame assicura che il rivestimento rimanga intatto anche sotto forte stress meccanico, variazioni estreme di temperatura e cicli termici. I materiali depositati sono spesso intrinsecamente duri e stabili, fornendo un'eccellente resistenza all'usura e protezione in ambienti operativi difficili.

Purezza Ineguagliabile e Proprietà Personalizzate

La CVD è in grado di produrre film con una purezza estremamente elevata, spesso superiore al 99,995%. Questo è fondamentale per settori come i semiconduttori e il biomedico, dove le impurità possono causare guasti catastrofici.

Inoltre, la chimica del gas precursore può essere controllata con precisione per personalizzare le proprietà del rivestimento. Una superficie può essere progettata per inerzia chimica, resistenza alla corrosione, lubricità o altri requisiti di prestazione specifici.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. La vera esperienza richiede la comprensione non solo dei vantaggi della CVD, ma anche delle sue considerazioni operative.

Requisiti di Alta Temperatura

I processi CVD tradizionali spesso richiedono temperature molto elevate (spesso >800°C) per innescare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali del substrato che possono essere rivestiti, poiché il calore del processo potrebbe deformare, ricotturare o altrimenti danneggiare la parte sottostante.

Materiale Precursore e Attrezzature

I gas utilizzati come precursori nella CVD possono essere costosi, tossici o corrosivi, richiedendo procedure e attrezzature di manipolazione specializzate. Ciò può aumentare il costo complessivo e la complessità dell'operazione rispetto a metodi di rivestimento più semplici.

Complessità del Controllo di Processo

Sebbene la CVD offra un controllo preciso, raggiungerlo richiede un'attenta gestione di numerose variabili, tra cui temperatura, pressione, portate di gas e chimica della camera. Ottimizzare un processo per una nuova parte o rivestimento può essere un'impresa complessa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di rivestimento dipende interamente dalla tua principale sfida ingegneristica. La CVD non è sempre la risposta, ma è spesso la soluzione migliore per problemi specifici ed esigenti.

- Se il tuo obiettivo principale è la massima copertura su parti complesse: La CVD è la scelta superiore grazie alla sua deposizione non-linea-di-vista, garantendo una protezione completa e uniforme.

- Se il tuo obiettivo principale è l'estrema durabilità in ambienti difficili: La natura forte e legata per diffusione dei rivestimenti CVD fornisce un'eccezionale resilienza contro calore, stress e usura.

- Se il tuo obiettivo principale è la purezza del materiale per applicazioni sensibili: La CVD fornisce film eccezionalmente puri, rendendola uno standard nei settori dei semiconduttori e biomedico.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: Devi verificare che il substrato possa resistere al calore del processo o indagare varianti CVD specializzate a bassa temperatura.

Comprendendo la sua natura in fase gassosa, puoi sfruttare la CVD per progettare superfici che in precedenza erano impossibili da creare o proteggere.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Rivestimento Conforme | Protezione uniforme su geometrie complesse, incluse caratteristiche interne |

| Legame di Diffusione | Legame forte e durevole resistente all'usura, al calore e allo stress |

| Alta Purezza | Supera il 99,995% di purezza, ideale per semiconduttori e usi biomedici |

| Proprietà Personalizzate | Personalizzabile per resistenza alla corrosione, lubricità e altro ancora |

| Non-Linea-di-Vista | Riveste tutte le superfici, anche quelle nascoste, senza limitazioni |

Pronto a migliorare i tuoi componenti con rivestimenti CVD avanzati? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per una protezione superficiale superiore. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura