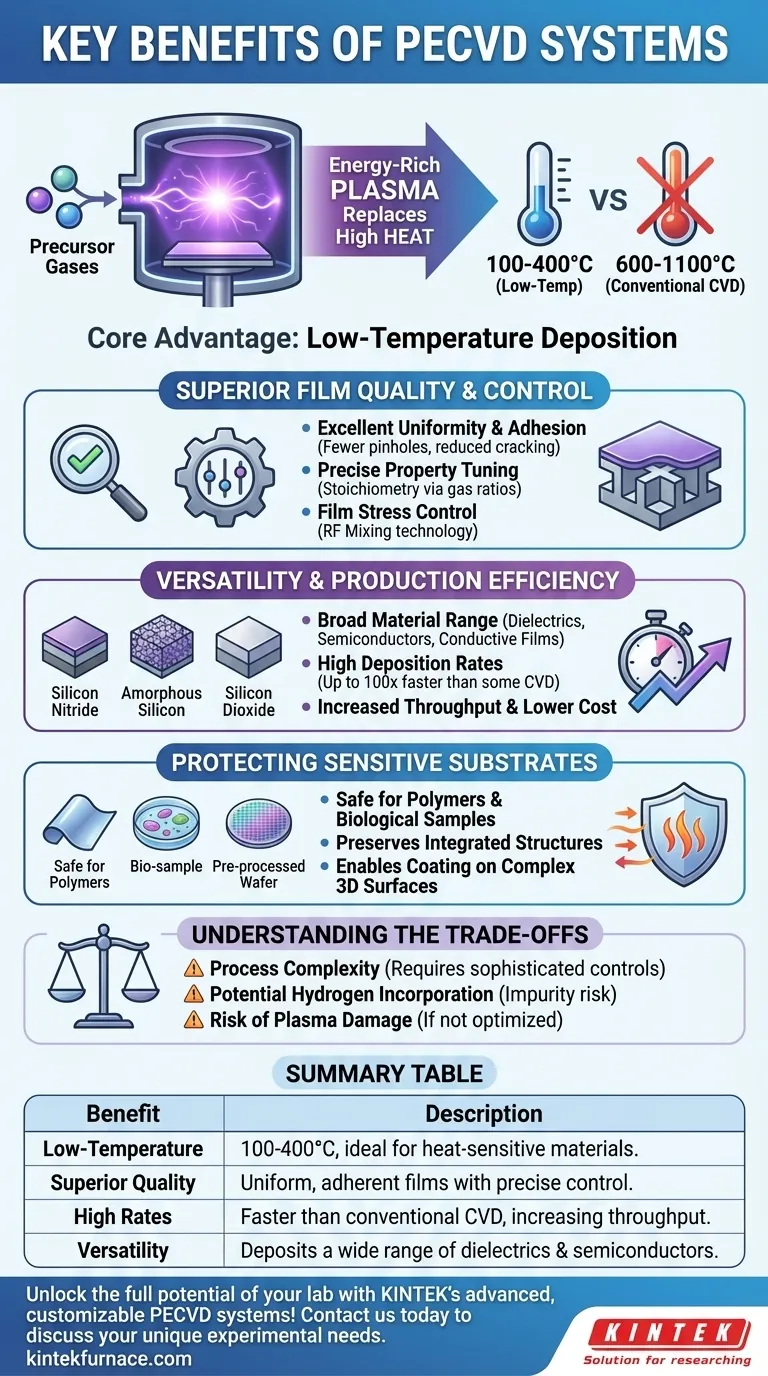

Alla base, la Deposizione Chimica da Vapore a Plasma (PECVD) supera la principale limitazione della CVD convenzionale, consentendo la deposizione di film di alta qualità a temperature significativamente più basse. Ciò si ottiene utilizzando un plasma ricco di energia per scomporre i gas precursori, sostituendo la necessità di elevata energia termica. Questa differenza fondamentale rende la PECVD uno strumento indispensabile per depositare film su substrati termosensibili o dispositivi che non possono tollerare processi ad alta temperatura.

Il vantaggio centrale della PECVD è l'uso del plasma per guidare le reazioni chimiche a basse temperature. Ciò sblocca la capacità di creare film sottili di alta qualità, uniformi e controllati con precisione su un'ampia varietà di materiali senza causare danni termici.

Il Vantaggio Principale: Deposizione a Bassa Temperatura

Il beneficio più significativo della PECVD è il suo funzionamento a bassa temperatura, spesso nell'intervallo di 100-400°C, rispetto ai 600-1100°C richiesti per molti processi convenzionali di Deposizione Chimica da Vapore (CVD).

Come il Plasma Sostituisce il Calore

Invece di affidarsi esclusivamente all'energia termica, i sistemi PECVD generano un plasma—un gas ionizzato contenente una miscela di elettroni, ioni e specie neutre altamente reattive. Questo plasma fornisce l'energia necessaria per dissociare le molecole di gas precursore e avviare le reazioni chimiche che formano il film sottile sulla superficie del substrato.

Questo processo disaccoppia efficacemente l'energia di reazione dalla temperatura del substrato.

Protezione dei Substrati Sensibili

La bassa temperatura del processo è critica per applicazioni che coinvolgono materiali che verrebbero danneggiati o distrutti dal calore della CVD tradizionale. Ciò include la deposizione di film su polimeri, campioni biologici o wafer semiconduttori che hanno già strati metallici o altre strutture integrate sensibili alla temperatura.

Ottenere Qualità e Controllo del Film Superiori

Oltre alla temperatura, la PECVD fornisce un elevato grado di controllo sulle proprietà finali del film depositato, portando a prestazioni e affidabilità superiori.

Film di Alta Qualità e Uniformi

I processi PECVD sono noti per la produzione di film con eccellente uniformità su tutto il substrato. Ciò è spesso favorito da design di sistema come gli ingressi di gas "showerhead", che distribuiscono i gas precursori in modo uniforme sulla superficie.

I film risultanti hanno meno microfori e una ridotta tendenza a rompersi, portando a prestazioni del dispositivo più robuste e affidabili.

Eccellente Adesione e Copertura

L'ambiente plasmatico energetico può migliorare l'adesione del film depositato al substrato. Inoltre, la PECVD è altamente efficace nel rivestire superfici complesse e tridimensionali, offrendo una migliore conformità rispetto a molte tecniche di deposizione "line-of-sight" come la Deposizione Fisica da Vapore (PVD).

Controllo Preciso sulle Proprietà del Film

Gli operatori possono regolare con precisione le caratteristiche finali del film modificando i parametri del processo. Ad esempio, la regolazione dei rapporti dei gas consente un controllo fine sulla stechiometria del film (la composizione chimica esatta).

Una tecnica chiave è l'uso della miscelazione RF ad alta e bassa frequenza. Miscelando diverse frequenze radio per guidare il plasma, gli ingegneri possono manipolare e controllare direttamente lo stress interno del film, che è critico per prevenire crepe o delaminazione.

Versatilità ed Efficienza di Produzione

La PECVD non è una tecnica di nicchia; è un metodo versatile ed efficiente utilizzato in una vasta gamma di applicazioni industriali e di ricerca.

Una Vasta Gamma di Materiali

Il processo è notevolmente versatile, capace di depositare un'ampia varietà di materiali. Ciò include dielettrici (come nitruro di silicio e diossido di silicio), semiconduttori (come silicio amorfo) e persino alcuni film conduttivi.

Alti Tassi di Deposizione

La PECVD può raggiungere tassi di deposizione significativamente più veloci rispetto a molti processi concorrenti. Per materiali come il nitruro di silicio, la deposizione può essere oltre 100 volte più rapida rispetto alla CVD a bassa pressione convenzionale, aumentando drasticamente la produzione manifatturiera e riducendo i costi.

Comprendere i Compromessi

Sebbene potente, la PECVD non è priva di complessità. Una chiara comprensione dei suoi limiti è essenziale per un'implementazione di successo.

Complessità del Processo

Il controllo di un ambiente plasmatico è intrinsecamente più complesso della gestione di un processo puramente termico. Richiede sistemi sofisticati di erogazione di potenza RF e controlli di processo avanzati per mantenere stabilità e ripetibilità.

Potenziale di Contaminazione

Poiché i gas precursori spesso contengono idrogeno (ad esempio, nel silano, SiH₄), i film risultanti possono avere idrogeno incorporato in essi. Sebbene a volte innocuo o persino benefico, questo può essere un'impurità indesiderabile in applicazioni elettroniche o ottiche ad alte prestazioni.

Rischio di Danno da Plasma

Gli stessi ioni energetici che guidano la reazione possono anche causare danni fisici alla superficie del substrato o al film in crescita se il processo non è attentamente ottimizzato. Questa è una considerazione chiave quando si lavora con dispositivi elettronici estremamente sensibili.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dai vincoli e dagli obiettivi primari del tuo progetto.

- Se il tuo obiettivo principale è la deposizione su polimeri o wafer pre-lavorati: la PECVD è spesso l'unica scelta possibile grazie alla sua capacità a bassa temperatura.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: gli alti tassi di deposizione della PECVD offrono un chiaro vantaggio per l'efficienza e la convenienza.

- Se il tuo obiettivo principale è prevenire la rottura o la delaminazione del film: la PECVD offre un controllo unico sullo stress del film attraverso tecniche come la miscelazione RF a doppia frequenza.

- Se il tuo obiettivo principale è ottenere la massima purezza del film in assoluto: devi considerare il potenziale di incorporazione dell'idrogeno e valutare se un processo CVD a temperatura più elevata potrebbe produrre un risultato più puro, sebbene termicamente più costoso.

In definitiva, la PECVD è uno strumento di deposizione potente e versatile che espande ciò che è possibile nella scienza e nell'ingegneria dei materiali.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Deposizione a Bassa Temperatura | Consente la deposizione di film a 100-400°C, ideale per materiali termosensibili come polimeri e semiconduttori. |

| Qualità del Film Superiore | Produce film uniformi e aderenti con controllo preciso su proprietà come stechiometria e stress. |

| Alti Tassi di Deposizione | Più veloce della CVD convenzionale, aumentando la produzione e riducendo i costi di fabbricazione. |

| Versatilità | Deposita un'ampia gamma di materiali tra cui dielettrici, semiconduttori e film conduttivi. |

| Protezione per i Substrati | Previene i danni termici, rendendolo adatto a dispositivi sensibili e superfici 3D complesse. |

Sblocca il pieno potenziale del tuo laboratorio con i sistemi PECVD avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate di forni ad alta temperatura, inclusi sistemi PECVD progettati per la deposizione di film di alta qualità a bassa temperatura. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come i nostri sistemi PECVD possono portare beneficio alle tue applicazioni specifiche!

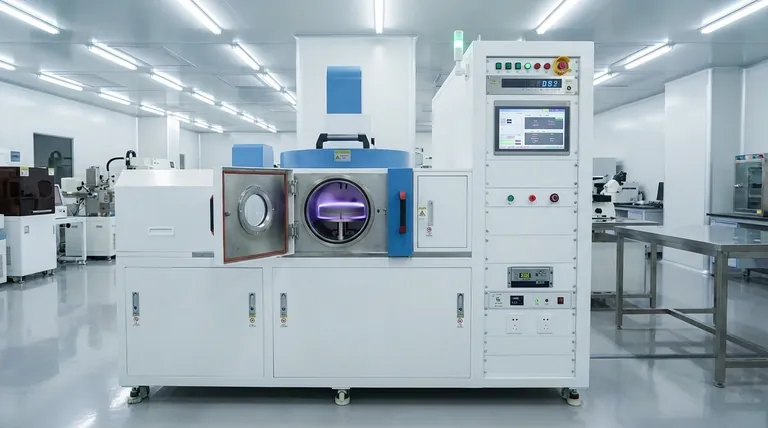

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura