In sostanza, il vantaggio principale della deposizione chimica da vapore assistita da plasma (PECVD) rispetto alla deposizione chimica da vapore a bassa pressione (LPCVD) è la sua capacità di operare a temperature significativamente più basse. Questa differenza fondamentale consente una deposizione del film più rapida su una gamma più ampia di materiali senza danneggiare il substrato sottostante, rendendola indispensabile per la moderna fabbricazione di semiconduttori e per le applicazioni sensibili alla temperatura.

Il PECVD scambia l'ambiente ad alta purezza e a guida termica dell'LPCVD con un processo assistito da plasma a temperatura più bassa. Questo scambio privilegia la velocità e la versatilità del substrato rispetto alla massima densità e purezza del film che i processi ad alta temperatura possono raggiungere.

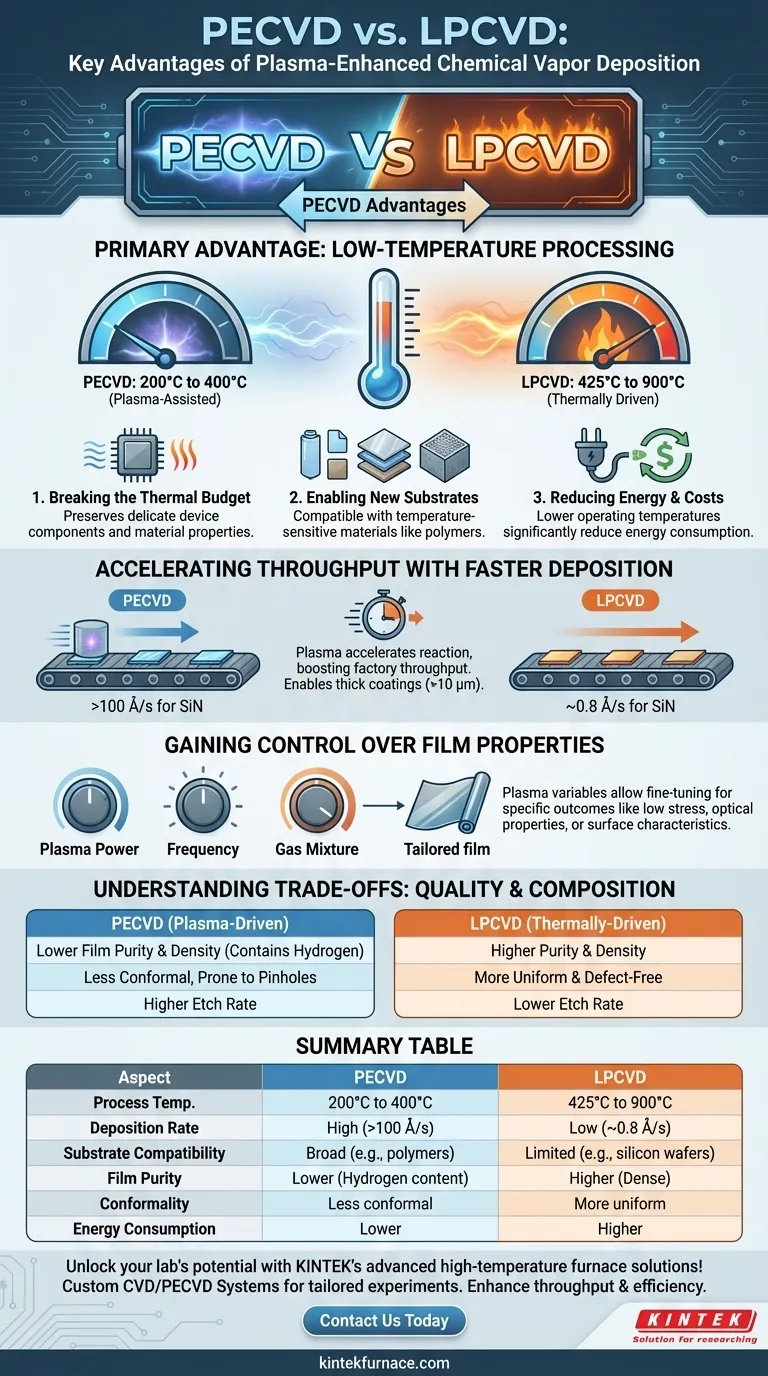

Il Vantaggio Principale: Lavorazione a Bassa Temperatura

La distinzione più significativa tra PECVD e LPCVD è la temperatura di processo. Questo singolo fattore guida la maggior parte dei vantaggi chiave del PECVD.

### Superare il Budget Termico

L'LPCVD è un processo a guida termica, che richiede tipicamente temperature comprese tra 425°C e 900°C per avviare le reazioni chimiche necessarie. Al contrario, il PECVD utilizza un plasma energetico per attivare i gas precursori, consentendo la deposizione a temperature molto più basse, spesso nell'intervallo 200°C - 400°C.

Man mano che i componenti dei dispositivi diventano più piccoli e complessi, questo "budget termico" – la quantità totale di calore che un dispositivo può tollerare durante la produzione – si riduce. Le basse temperature del PECVD sono fondamentali per preservare le delicate proprietà dei materiali e le caratteristiche elettriche dei componenti già fabbricati su un wafer.

### Abilitare Nuovi Substrati

L'alto calore dell'LPCVD limita il suo utilizzo a substrati termicamente robusti, come i wafer di silicio. Il profilo di temperatura dolce del PECVD lo rende compatibile con una vasta gamma di materiali sensibili alla temperatura, inclusi polimeri, plastiche e altri substrati che si degraderebbero o si scioglierebbero in un reattore LPCVD.

### Riduzione dei Costi Energetici e Operativi

Far funzionare un forno a 800°C richiede molta più energia che farlo funzionare a 350°C. Abbassando la temperatura di processo, il PECVD riduce significativamente il consumo energetico, portando a costi operativi inferiori durante la vita utile dell'attrezzatura.

Accelerare la Produttività con una Deposizione Più Veloce

Sebbene la riduzione della temperatura sia il vantaggio principale del PECVD, la sua capacità di depositare film rapidamente è un secondo elemento molto importante, che influisce direttamente sull'efficienza produttiva e sui costi.

### Una Differenza Fondamentale nel Tasso

Il plasma in un sistema PECVD accelera drasticamente il processo di reazione e deposizione. Ad esempio, depositare nitruro di silicio (SiN) tramite PECVD a 400°C può raggiungere un tasso superiore a 100 Å/secondo. Un processo LPCVD comparabile a 800°C potrebbe raggiungere solo un tasso di circa 0,8 Å/secondo.

Questo enorme aumento di velocità significa che più wafer possono essere lavorati nella stessa quantità di tempo, aumentando direttamente la produttività della fabbrica.

### Abilitare la Deposizione di Film Spessi

L'alta velocità di deposizione rende anche il PECVD particolarmente adatto per creare rivestimenti spessi, spesso superiori a dieci micrometri (µm). Ottenere tali spessori con il processo LPCVD, molto più lento, sarebbe impraticabile dal punto di vista temporale ed economico.

Ottenere il Controllo sulle Proprietà del Film

L'uso del plasma introduce variabili di processo non disponibili in un sistema LPCVD puramente termico, consentendo un maggiore controllo sulle caratteristiche del film finale.

### Oltre le Reazioni Termiche

Nell'LPCVD, la temperatura e la pressione sono le manopole di controllo principali. Nel PECVD, fattori come la potenza del plasma, la frequenza e i rapporti della miscela di gas forniscono leve aggiuntive per influenzare la deposizione. Ciò consente agli ingegneri di mettere a punto il processo per ottenere risultati specifici.

### Personalizzare le Caratteristiche del Materiale

Questo controllo migliorato consente la creazione di film con proprietà altamente personalizzate. Il PECVD può essere utilizzato per produrre film con basso stress interno, proprietà ottiche specifiche come la protezione UV o caratteristiche superficiali desiderate come l'idrofobicità.

Comprendere i Compromessi: Qualità e Composizione

Sebbene il PECVD offra chiari vantaggi in termini di velocità e temperatura, questi vantaggi comportano compromessi intrinseci, in particolare per quanto riguarda la purezza e la struttura del film. Comprendere questi aspetti è fondamentale per prendere una decisione informata.

### Purezza del Film e Contenuto di Idrogeno

I film LPCVD sono generalmente di purezza e densità maggiori. Il processo ad alta temperatura aiuta a eliminare le impurità e crea un film che si avvicina alla sua stechiometria ideale. I film PECVD, al contrario, hanno spesso una quantità significativa di idrogeno incorporato dai gas precursori, che può influenzare le proprietà elettriche e la stabilità del film.

### Gestione di Pori e Difetti

Poiché la deposizione è molto rapida e non guidata dalla mobilità superficiale ad alte temperature, i film PECVD possono essere meno conformi e più inclini a pori e altri difetti strutturali, specialmente per strati molto sottili (inferiori a circa 4000 Å). Il processo più lento e ad alta temperatura dell'LPCVD di solito produce film più uniformi e privi di difetti.

### Tassi di Incisione ed Elaborazione a Valle

La minore densità e la diversa composizione dei film PECVD implicano che generalmente hanno un tasso di incisione maggiore rispetto alle loro controparti LPCVD. Ciò deve essere preso in considerazione nelle fasi di produzione successive, poiché il film verrà rimosso più rapidamente durante l'incisione al plasma o i processi chimici a umido.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra PECVD e LPCVD non riguarda quale sia "migliore" in generale, ma quale sia migliore per una specifica applicazione.

- Se la tua priorità principale è la massima purezza e conformità del film su un substrato robusto: l'LPCVD è spesso la scelta superiore grazie al suo processo ad alta temperatura guidato dall'equilibrio.

- Se la tua priorità principale è l'alta produttività o la deposizione su materiali sensibili alla temperatura: il PECVD è la soluzione definitiva, che offre una velocità senza pari a temperature basse e non dannose.

- Se la tua priorità principale è la creazione di un film personalizzato con specifiche proprietà meccaniche o ottiche: il processo guidato dal plasma del PECVD fornisce più variabili di controllo per ottimizzare il film finale.

Comprendendo questo compromesso fondamentale tra purezza termica e versatilità guidata dal plasma, è possibile selezionare la tecnica di deposizione che si allinea perfettamente con i propri obiettivi ingegneristici.

Tabella Riassuntiva:

| Aspetto | PECVD | LPCVD |

|---|---|---|

| Temperatura di Processo | 200°C a 400°C | 425°C a 900°C |

| Velocità di Deposizione | Alta (es. >100 Å/s per SiN) | Bassa (es. ~0,8 Å/s per SiN) |

| Compatibilità Substrato | Ampia (es. polimeri, plastiche) | Limitata (es. wafer di silicio) |

| Purezza del Film | Inferiore, con contenuto di idrogeno | Superiore, più denso e puro |

| Conformità | Meno conforme, incline ai difetti | Più uniforme e privo di difetti |

| Consumo Energetico | Inferiore | Superiore |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi su misura come Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per la fabbricazione di semiconduttori che per le applicazioni sensibili alla temperatura. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua produttività, efficienza e i risultati dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni