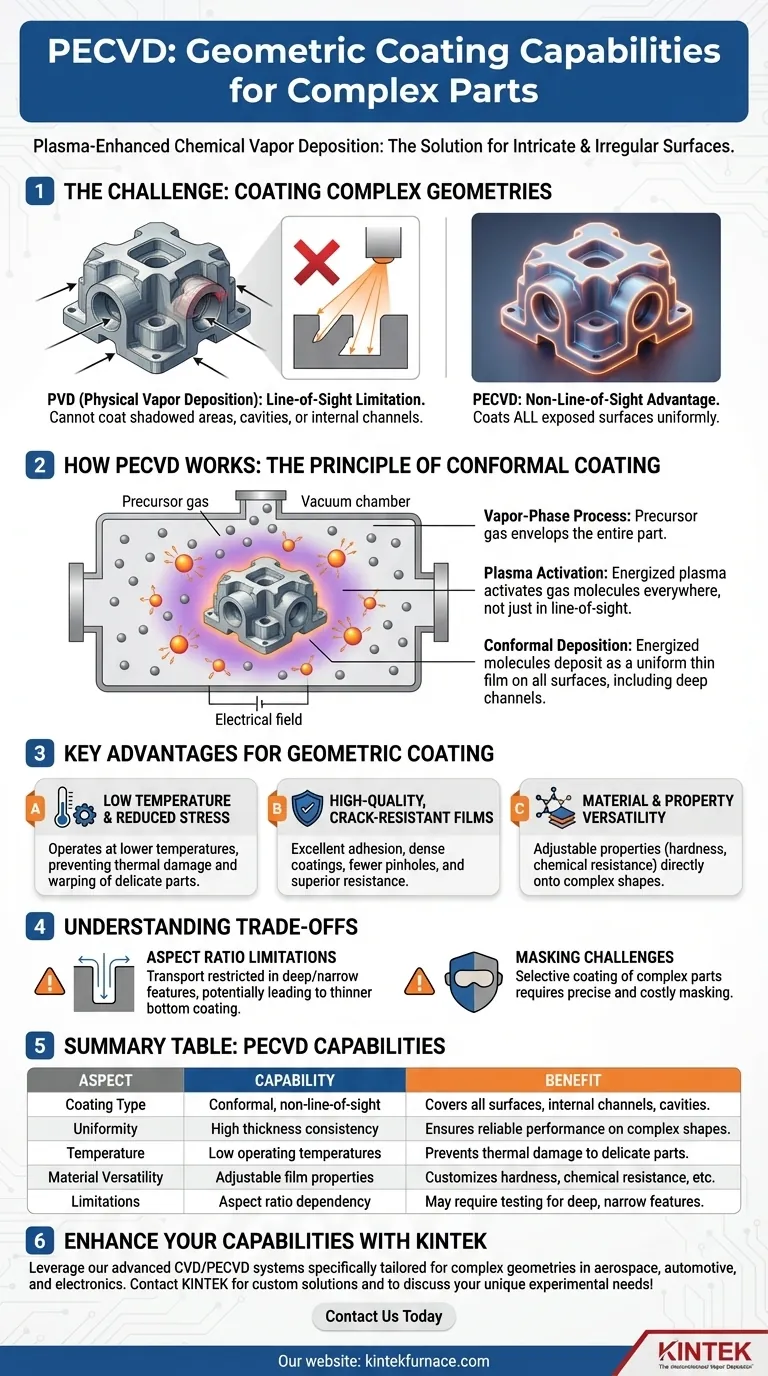

In breve, la Deposizione Chimica da Vapore potenziata al Plasma (PECVD) è eccezionalmente adatta per applicare rivestimenti uniformi e di alta qualità a parti con geometrie complesse e superfici irregolari. Il suo processo fondamentale non è limitato dalla linea di vista, consentendole di rivestire caratteristiche intricate inaccessibili a molte altre tecniche di deposizione. Questa capacità la rende inestimabile per componenti avanzati nelle industrie aerospaziale, automobilistica ed elettronica.

La vera forza del PECVD risiede nella chimica del suo processo. Utilizzando un plasma energizzato per attivare un gas precursore, il processo consente alla deposizione di avvenire in modo conforme su tutte le superfici esposte, piuttosto che solo su quelle in linea diretta da una sorgente.

Il Principio del Rivestimento Conforme nel PECVD

La capacità del PECVD di rivestire forme complesse deriva direttamente dalla sua natura non direzionale. A differenza dei metodi di deposizione fisica, si basa su un gas che riempie l'intera camera di processo.

Deposizione non in Linea di Vista

Al suo interno, il PECVD è un processo in fase vapore. Ciò significa che il materiale da depositare viene introdotto come gas (un "precursore") che avvolge completamente il componente.

Questa è una distinzione fondamentale dalla Deposizione Fisica da Vapore (PVD), che opera su un principio di linea di vista, essenzialmente spruzzando materiale da una sorgente su un bersaglio. Qualsiasi superficie non in questa linea diretta non sarà rivestita.

Come il Plasma Abilita l'Uniformità

L'aspetto "potenziato al plasma" è ciò che guida la reazione. Un campo elettrico energizza il gas precursore, creando un plasma all'interno della camera.

Questo plasma attiva le molecole di gas ovunque intorno alla parte. Queste molecole energizzate possono quindi reagire e depositarsi come un sottile film solido su tutte le superfici che toccano, inclusi canali interni, cavità e il retro del componente.

Qualità del Film Risultante su Parti Complesse

Questo processo si traduce in un rivestimento conforme che mima la topografia del substrato. I film sono altamente uniformi in spessore, anche su spigoli vivi e superfici curve.

Questa uniformità assicura prestazioni costanti su tutta la parte, il che è fondamentale per componenti con superfici complesse e funzionali.

Vantaggi Chiave del Processo per il Rivestimento Geometrico

Diversi benefici intrinseci del processo PECVD lo rendono ideale per preservare l'integrità di componenti geometricamente complessi e spesso delicati.

Bassa Temperatura e Stress Ridotto

Il PECVD opera a temperature significativamente più basse rispetto alla tradizionale Deposizione Chimica da Vapore (CVD). Ciò minimizza il rischio di stress termico, deformazione o danneggiamento del materiale del substrato.

Questo è fondamentale quando si rivestono parti progettate con precisione o materiali sensibili alla temperatura, garantendo il mantenimento dell'accuratezza geometrica del componente.

Film di Alta Qualità, Resistenti alle Crepe

I film risultanti mostrano un'eccellente adesione e sono meno inclini a crepe. La deposizione uniforme e a basso stress assicura che il rivestimento rimanga intatto, anche su parti con angoli acuti o soggette a stress meccanico.

I rivestimenti sono anche densi e hanno meno micropori, fornendo una resistenza superiore alla corrosione e agli agenti chimici su tutta la superficie complessa.

Versatilità di Materiale e Proprietà

Regolando la composizione del gas e i parametri del plasma, il PECVD può creare film con una vasta gamma di proprietà. Ciò consente l'ingegnerizzazione di caratteristiche specifiche, come durezza, resistenza chimica o qualità simili ai polimeri, direttamente su una forma complessa.

Comprendere i Compromessi

Sebbene potente, il PECVD non è privo di limitazioni. Riconoscere i suoi compromessi è fondamentale per prendere una decisione informata.

Limitazioni del Rapporto di Aspetto

Per caratteristiche estremamente profonde e strette, come trincee profonde o fori di diametro molto piccolo, il trasporto del gas precursore può diventare limitato.

Ciò può portare a un rivestimento più sottile sul fondo della caratteristica rispetto alla parte superiore. Questo è noto come dipendenza dal rapporto di aspetto, e il suo effetto deve essere valutato per la vostra specifica geometria.

Mascheratura e Deposizione Selettiva

Poiché il PECVD riveste tutto, rivestire selettivamente solo una specifica area di una parte complessa richiede la mascheratura.

La creazione di una maschera precisa per un oggetto 3D intricato può essere complessa e costosa, a volte aggiungendo un significativo costo aggiuntivo al processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il PECVD è l'approccio corretto, considera la sfida geometrica principale che stai cercando di risolvere.

- Se il tuo obiettivo principale è rivestire parti con design intricati, superfici irregolari o canali interni: Il PECVD è una scelta superiore grazie alla sua capacità di rivestimento conforme e non in linea di vista.

- Se il tuo obiettivo principale è rivestire substrati semplici e piatti dove la linea di vista non è una preoccupazione: Altri metodi come il PVD potrebbero essere una soluzione più semplice o economica.

- Se il tuo obiettivo principale è rivestire caratteristiche con un rapporto di aspetto molto alto (profonde e strette): Devi condurre test per verificare che il PECVD possa fornire l'uniformità di rivestimento richiesta sul fondo della caratteristica.

In definitiva, il PECVD ti permette di applicare proprietà superficiali avanzate a componenti la cui geometria li rende impossibili da rivestire con metodi convenzionali.

Tabella Riepilogativa:

| Aspetto | Capacità | Beneficio |

|---|---|---|

| Tipo di Rivestimento | Conforme, non in linea di vista | Copre tutte le superfici, inclusi canali interni e cavità |

| Uniformità | Alta consistenza dello spessore | Assicura prestazioni affidabili su forme complesse |

| Temperatura | Basse temperature operative | Previene danni termici a parti delicate |

| Versatilità del Materiale | Proprietà del film regolabili | Personalizza durezza, resistenza chimica e altro |

| Limitazioni | Dipendenza dal rapporto di aspetto | Potrebbe richiedere test per caratteristiche profonde e strette |

Migliora le capacità del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura e sistemi CVD/PECVD su misura per geometrie complesse. La nostra profonda personalizzazione garantisce prestazioni precise per applicazioni aerospaziali, automobilistiche ed elettroniche. Contattaci oggi per discutere come possiamo soddisfare le tue esigenze sperimentali uniche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura