L'azoto ad alta purezza viene introdotto durante la fase di raffreddamento (specificamente tra 700 °C e 850 °C) per avviare un processo di nitrurazione a gas in situ. Sfruttando l'energia termica residua del forno, gli atomi di azoto penetrano nei pori interconnessi del materiale e diffondono nella struttura reticolare, aumentando significativamente la durezza senza la necessità di un ciclo di riscaldamento secondario separato.

Concetto chiave: Questa tecnica sfrutta la porosità naturale del materiale e la rampa di raffreddamento del forno per eseguire un indurimento chimico efficiente. Trasforma una fase di raffreddamento standard in un processo di diffusione funzionale, creando precipitati rinforzanti e preservando al contempo la complessa struttura del materiale poroso.

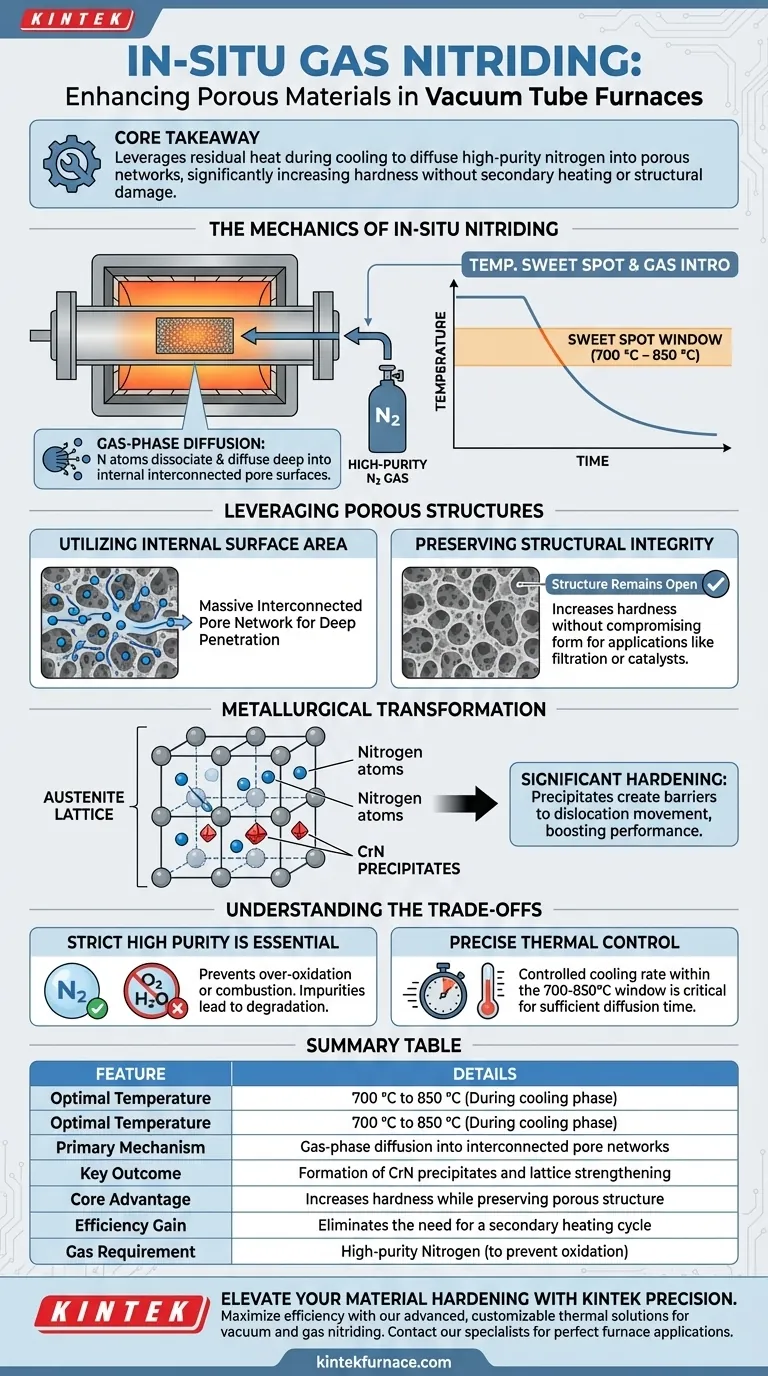

La meccanica della nitrurazione in situ

Il punto ottimale di temperatura

Il momento dell'introduzione dell'azoto è fondamentale. Il gas viene introdotto quando la temperatura del forno scende in un intervallo specifico, tipicamente tra 700 °C e 850 °C.

A questa finestra termica, il materiale possiede energia sufficiente per facilitare il movimento atomico, ma la temperatura sta diminuendo, il che blocca la microstruttura al completamento del processo.

Diffusione in fase gassosa

Il processo si basa sui principi della diffusione in fase gassosa.

Gli atomi di azoto si dissociano dal gas e diffondono nella superficie del materiale. Poiché il materiale è poroso, questa "superficie" si estende in profondità nella struttura interna, non solo nello strato esterno.

Sfruttare le strutture porose

Utilizzo dell'area superficiale interna

I materiali porosi possiedono un vantaggio distintivo in questo processo: una vasta rete di pori interconnessi.

A differenza dei materiali densi, dove la nitrurazione è spesso limitata allo strato esterno, il gas azoto ad alta purezza fluisce attraverso questi canali interni. Ciò consente agli atomi di azoto di penetrare in profondità nel volume del materiale.

Preservare l'integrità strutturale

Un vantaggio importante di questo metodo è la preservazione della forma fisica del materiale.

Il processo aumenta la durezza senza compromettere la struttura porosa. I pori rimangono aperti e interconnessi, il che è spesso essenziale per l'applicazione finale del materiale (ad esempio, filtrazione, supporto catalitico).

Trasformazione metallurgica

Rafforzamento del reticolo

Una volta che l'azoto diffonde nel materiale, interagisce con la struttura cristallina del metallo, in particolare con il reticolo austenitico.

Gli atomi di azoto formano soluzioni solide o si combinano con elementi come il cromo per creare precipitati di nitruro di cromo (CrN).

Indurimento significativo

La formazione di questi precipitati è il principale motore delle prestazioni migliorate del materiale.

Questi cambiamenti microscopici all'interno del reticolo creano barriere al movimento delle dislocazioni, con conseguente aumento significativo della durezza del materiale rispetto al suo stato non trattato.

Comprendere i compromessi

La necessità di elevata purezza

L'aspetto "alta purezza" dell'azoto non è opzionale; è un requisito rigoroso.

Come notato in contesti di trattamento termico più ampi, la presenza di ossigeno o umidità può portare a sovra-ossidazione o persino alla combustione del materiale. Se l'azoto non è puro, il processo passa dall'indurimento (nitrurazione) al degrado (ossidazione), potenzialmente rovinando la stabilità chimica del supporto.

Sensibilità del controllo di processo

Questo metodo richiede una gestione termica precisa.

Poiché la nitrurazione avviene durante la rampa di raffreddamento, la velocità di raffreddamento deve essere controllata per consentire tempo sufficiente per la diffusione all'interno della finestra tra 700 °C e 850 °C. Un raffreddamento troppo rapido attraverso questo intervallo comporterebbe una nitrurazione insufficiente e una minore durezza.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i benefici di questo processo, allinea i tuoi parametri con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza questo metodo di raffreddamento in situ per eliminare i costi di tempo ed energia associati a un ciclo di riscaldamento secondario.

- Se il tuo obiettivo principale è la durezza del materiale: Assicurati che il tempo di permanenza nel forno tra 700 °C e 850 °C sia massimizzato per consentire la saturazione delle soluzioni solide e la formazione di precipitati di CrN.

- Se il tuo obiettivo principale è l'integrità strutturale: Verifica che il flusso di gas sia sufficiente a spostare tutto l'ossigeno, prevenendo l'ossidazione che potrebbe collassare o ostruire la rete porosa.

Sincronizzando il flusso di azoto con la fase di raffreddamento, trasformi una caduta termica passiva in un passaggio di produzione attivo e di valore aggiunto.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Intervallo di temperatura ottimale | 700 °C - 850 °C (Durante la fase di raffreddamento) |

| Meccanismo primario | Diffusione in fase gassosa in reti di pori interconnessi |

| Risultato chiave | Formazione di precipitati di CrN e rinforzo del reticolo |

| Vantaggio principale | Aumenta la durezza preservando la struttura porosa |

| Guadagno di efficienza | Elimina la necessità di un ciclo di riscaldamento secondario |

| Requisito del gas | Azoto ad alta purezza (per prevenire l'ossidazione) |

Migliora l'indurimento dei tuoi materiali con KINTEK Precision

Massimizza l'efficienza del tuo processo e ottieni una durezza superiore dei materiali con le soluzioni termiche avanzate di KINTEK. Supportati da R&D esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi requisiti unici di nitrurazione a gas e trattamento termico.

Sia che tu stia lavorando con strutture porose complesse o che necessiti di un controllo preciso della rampa termica, KINTEK offre l'affidabilità che il tuo laboratorio richiede.

Pronto a ottimizzare i tuoi flussi di lavoro ad alta temperatura? Contatta oggi i nostri specialisti per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché il controllo preciso della velocità di riscaldamento in un forno tubolare ad alta temperatura è fondamentale per HyDR? Studio della cinetica di riduzione

- Quali caratteristiche contribuiscono alla flessibilità e alla diversità di un forno a tubo verticale? Personalizza il tuo processo termico

- In che modo un forno tubolare differisce dai metodi HPHT per Fe2B-HS? Confronta la diffusione e l'integrità strutturale

- Quale ruolo gioca un forno tubolare di grado industriale nella pirolisi del catalizzatore Fe-P-NC? Riscaldamento di precisione per la sintesi di Fe-P-NC

- Quali sono i vantaggi dell'utilizzo di un forno tubolare a tre zone? Controllo preciso del gradiente per la crescita di cristalli di Fe3GeTe2

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Quali meccanismi di protezione della sicurezza sono tipicamente inclusi nei forni a tubo? Garantire la sicurezza dell'operatore e delle apparecchiature

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo? Ottieni un controllo termico preciso per il tuo laboratorio