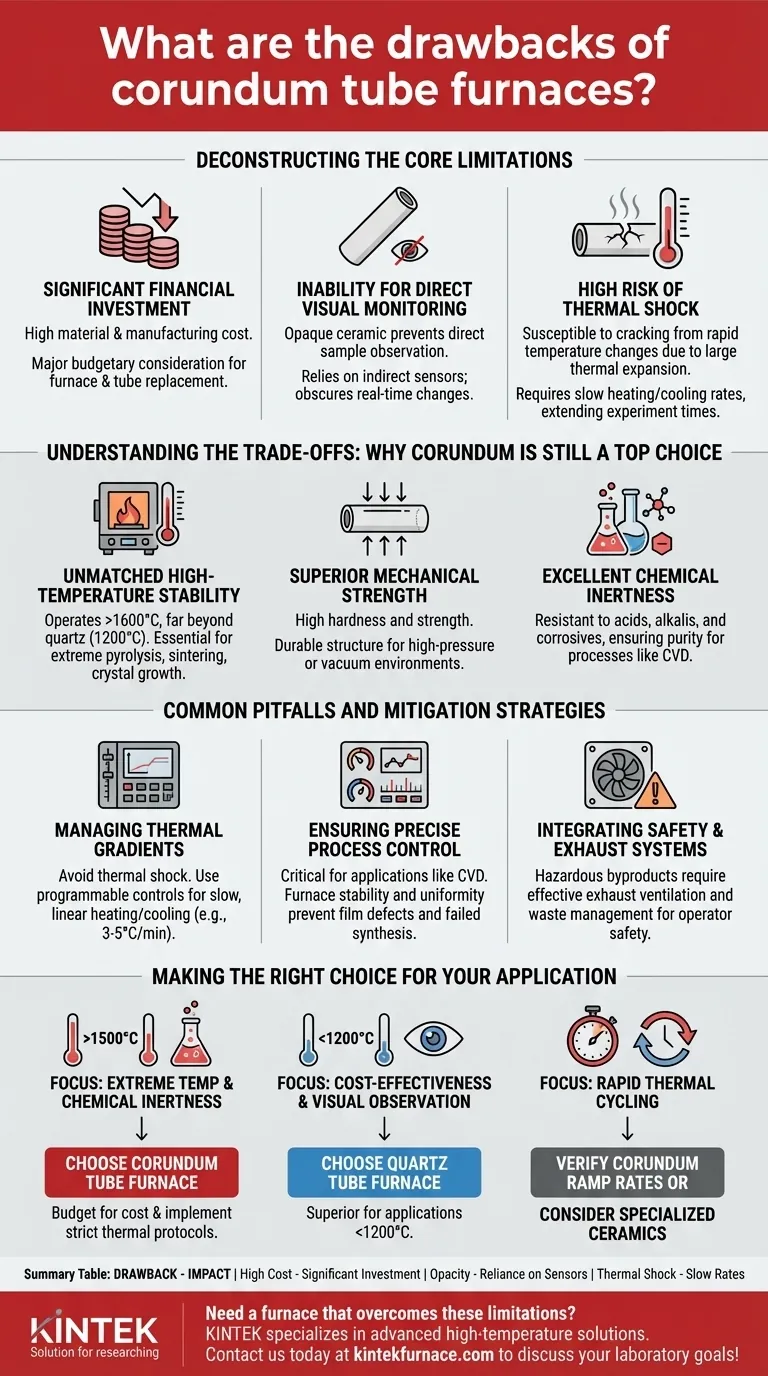

I principali svantaggi dei forni a tubo in corindone sono il loro significativo costo finanziario, la loro intrinseca opacità che impedisce l'osservazione diretta del campione, e la loro suscettibilità alla rottura a causa dello shock termico. Questi fattori introducono vincoli materiali, osservazionali e operativi che devono essere gestiti con attenzione.

Sebbene il corindone (allumina ad alta purezza) offra prestazioni eccezionali a temperature estreme, le sue proprietà fisiche introducono significativi vincoli operativi. Comprendere queste limitazioni è fondamentale per prevenire guasti alle apparecchiature e garantire il successo sperimentale.

Analisi Dettagliata delle Limitazioni Principali

Per valutare correttamente un forno a tubo in corindone, è necessario comprenderne in dettaglio i suoi tre principali svantaggi. Ognuno presenta una sfida distinta che incide sul budget, sulla progettazione sperimentale e sul funzionamento quotidiano.

Significativo Investimento Finanziario

I tubi in corindone sono fabbricati con ossido di alluminio ad alta purezza, un materiale costoso da reperire e lavorare. Il processo di fabbricazione stesso, che richiede temperature estremamente elevate e controlli precisi, contribuisce all'elevato costo finale.

Questo rende l'acquisto iniziale del forno, così come la sostituzione del tubo consumabile, una considerazione di bilancio importante rispetto ad alternative come il quarzo.

Impossibilità di Monitoraggio Visivo Diretto

Il corindone è una ceramica opaca. A differenza di un tubo di quarzo trasparente, non è possibile monitorare visivamente il campione durante un processo termico.

Questa mancanza di osservazione diretta impone di fare affidamento su metodi indiretti, come termocoppie e altri sensori, per inferire lo stato del materiale all'interno. Ciò può complicare la risoluzione dei problemi e l'identificazione di cambiamenti fisici come la fusione o i cambiamenti di colore in tempo reale.

Alto Rischio di Shock Termico

Il corindone ha un coefficiente di espansione termica relativamente grande. Ciò significa che si espande e si contrae significativamente con i cambiamenti di temperatura.

Se riscaldato o raffreddato troppo rapidamente, una distribuzione non uniforme della temperatura attraverso il tubo crea stress interno. Questo stress può facilmente superare i limiti strutturali del materiale, causandone la rottura o addirittura la frantumazione. Ciò richiede velocità di riscaldamento e raffreddamento lente e accuratamente programmate, che possono prolungare i tempi degli esperimenti.

Comprendere i Compromessi: Perché il Corindone è Ancora una Scelta di Prima Qualità

Nonostante questi chiari svantaggi, i forni a tubo in corindone sono indispensabili in molte applicazioni avanzate. I compromessi sono accettati perché nessun altro materiale comune può eguagliare le sue prestazioni in aree chiave.

Stabilità Ineguagliabile ad Alta Temperatura

I tubi in corindone possono operare continuamente a temperature superiori a 1600°C, e alcuni gradi vanno anche oltre. Questo è ben al di là del limite operativo del quarzo, che tipicamente si ammorbidisce intorno ai 1200°C. Per la pirolisi ad alta temperatura, la sinterizzazione o la crescita di cristalli, il corindone è spesso l'unica scelta.

Resistenza Meccanica Superiore

Il materiale possiede elevata resistenza meccanica e durezza. Ciò gli consente di resistere ad ambienti ad alta pressione o vuoto e fornisce una struttura durevole e rigida per configurazioni sperimentali complesse.

Eccellente Inerzia Chimica

Il corindone mostra un'eccezionale resistenza all'attacco chimico da parte di un'ampia gamma di acidi, alcali e altre sostanze corrosive, anche ad alte temperature. Ciò garantisce la purezza del campione e la longevità del tubo in ambienti chimici aggressivi, come quelli utilizzati nella deposizione chimica da fase vapore (CVD).

Errori Comuni e Strategie di Mitigazione

L'uso riuscito di un forno a tubo in corindone significa mitigare attivamente i suoi rischi intrinseci. Ignorare questi requisiti operativi è una causa comune di costosi guasti alle apparecchiature.

Gestione dei Gradienti Termici

Il protocollo più critico è evitare lo shock termico. Utilizzare sempre un controller programmabile per imporre velocità di riscaldamento e raffreddamento lente e lineari. Una velocità sicura tipica è spesso tra 3-5°C al minuto, ma è necessario consultare la documentazione specifica del proprio tubo.

Garantire un Controllo Preciso del Processo

Applicazioni come la CVD richiedono un controllo estremamente preciso su temperatura, pressione e flusso di gas. Il forno è il cuore di questo sistema. La sua stabilità e uniformità sono fondamentali, poiché le deviazioni possono portare a difetti del film o sintesi fallite. Le prestazioni del forno devono corrispondere ai severi requisiti del processo.

Integrazione di Sistemi di Sicurezza ed Scarico

Molti processi eseguiti in forni a tubo, in particolare la CVD, possono generare sottoprodotti pericolosi o coinvolgere gas precursori tossici e reattivi. La configurazione del forno deve far parte di un sistema più ampio e ben progettato che includa una ventilazione di scarico efficace e una gestione dei rifiuti per garantire la sicurezza dell'operatore e la conformità ambientale.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione deve essere guidata dalle specifiche esigenze della tua ricerca o del tuo processo.

- Se il tuo obiettivo principale è la lavorazione a temperature estreme (>1500°C) o l'inerzia chimica: Il corindone è la scelta corretta, e spesso l'unica, ma devi tenere conto del costo e implementare rigorosi protocolli operativi per il riscaldamento e il raffreddamento.

- Se il tuo obiettivo principale è l'efficacia dei costi e l'osservazione visiva è fondamentale: Un forno a tubo di quarzo è un'alternativa superiore per qualsiasi applicazione che rimanga al di sotto di circa 1200°C.

- Se il tuo obiettivo principale è il ciclaggio termico rapido: Devi verificare che il corindone possa gestire le velocità di rampa richieste o investigare ceramiche specializzate e più costose progettate per la resistenza allo shock termico.

Bilanciando questi fattori rispetto ai tuoi obiettivi sperimentali specifici, puoi selezionare con sicurezza il materiale giusto ed evitare costosi fallimenti.

Tabella riassuntiva:

| Svantaggio | Descrizione | Impatto |

|---|---|---|

| Costo Elevato | Materiale e produzione costosi | Significativo investimento finanziario |

| Opacità | Impossibile monitorare visivamente i campioni | Dipendenza da sensori indiretti |

| Shock Termico | Suscettibile a crepe dovute a rapidi cambiamenti di temperatura | Richiede basse velocità di riscaldamento/raffreddamento |

Hai bisogno di un forno che superi queste limitazioni? KINTEK è specializzata in soluzioni avanzate per alte temperature, su misura per le tue esigenze uniche. Sfruttando un eccezionale R&D e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD con profonde capacità di personalizzazione. Che tu stia affrontando temperature estreme, inerzia chimica o ciclaggio rapido, la nostra esperienza garantisce prestazioni affidabili ed efficienza migliorata. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza