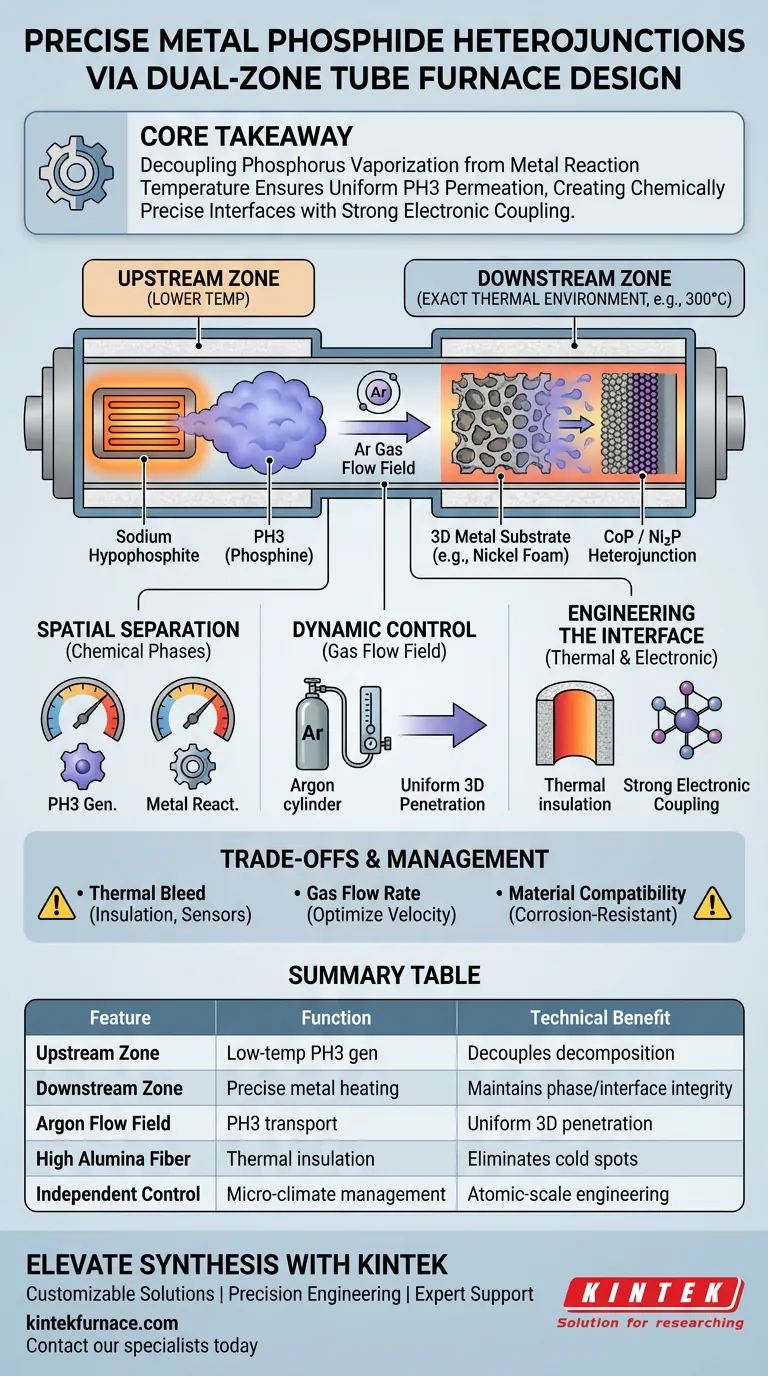

La progettazione di un forno tubolare a doppia zona facilita la conversione precisa dei fosfuri metallici disaccoppiando la vaporizzazione della fonte di fosforo dalla temperatura di reazione del precursore metallico. Questa separazione spaziale consente alla zona a monte di decomporre l'ipofosfito di sodio in gas fosfina reattivo ($PH_3$) a una temperatura inferiore, mentre la zona a valle mantiene l'ambiente termico esatto richiesto per la formazione in situ dell'eterogiunzione.

Concetto chiave: Un sistema a doppia zona crea microclimi termici indipendenti che assicurano che il gas $PH_3$ permei uniformemente il substrato metallico 3D, risultando in un'interfaccia di eterogiunzione chimicamente precisa con un forte accoppiamento elettronico.

La logica architettonica del riscaldamento a doppia zona

Separazione spaziale delle fasi chimiche

In una configurazione a doppia zona, la zona a monte agisce come generatore di gas. Riscaldando indipendentemente l'ipofosfito di sodio, il sistema garantisce un rilascio costante e controllato di $PH_3$ senza esporre prematuramente i precursori metallici a calore elevato.

La zona a valle ospita il precursore dell'idrossido metallico e il substrato, come la schiuma di nichel. Questa separazione assicura che il substrato metallico incontri la fonte di fosforo solo una volta raggiunta la temperatura di reazione ideale.

Controllo dinamico del campo di flusso del gas

Il forno utilizza un campo di flusso di gas argon stabile per trasportare il gas $PH_3$ generato. Questo gas vettore assicura che il fosforo reattivo venga erogato a una velocità costante al sito di reazione a valle.

La progettazione facilita la penetrazione uniforme del $PH_3$ nelle strutture tridimensionali di materiali come la schiuma di nichel. Ciò porta a una conversione "in situ" in cui i precursori e il substrato vengono trasformati simultaneamente in $CoP$ e $Ni_2P$.

Ingegnerizzazione dell'interfaccia eterogiunzione

Isolamento termico e distribuzione precisi

La camera è tipicamente rivestita con fibre di allumina ad alto contenuto per un eccellente isolamento termico. Ciò riduce al minimo la perdita di calore e consente al forno di mantenere un ambiente preciso di $300^\circ C$, fondamentale per la stabilità della fase del fosfuro metallico.

Dotato di riscaldatori a tutto tondo, il sistema garantisce una distribuzione uniforme della temperatura attraverso il tubo. Questa uniformità previene "punti freddi" che potrebbero causare una conversione incompleta o difetti strutturali all'interfaccia dell'eterogiunzione.

Facilitazione di un forte accoppiamento elettronico

Controllando con precisione le zone di temperatura, il sistema consente la costruzione di un'interfaccia eterogiunzione su scala microscopica. Questa precisione porta a forti effetti di accoppiamento elettronico tra le diverse fasi di fosfuro metallico.

Questi effetti di accoppiamento sono essenziali per le prestazioni del materiale, poiché ottimizzano la struttura elettronica per applicazioni come l'elettrocatalisi. Il design a doppia zona è lo strumento principale per ottenere questo livello di ingegneria su scala atomica.

Comprensione dei compromessi e delle sfide

La complessità dei gradienti termici

La gestione di due zone di temperatura distinte in un unico tubo può portare a dispersione termica, dove il calore dalla zona più calda migra verso la zona più fredda. Ciò richiede un isolamento sofisticato e un posizionamento preciso dei sensori per evitare che la fonte di fosforo si decomponga troppo rapidamente.

Gestione del flusso di gas

Se la portata di argon è troppo elevata, il gas $PH_3$ potrebbe bypassare il precursore metallico troppo rapidamente per una conversione completa. Al contrario, una portata troppo bassa può portare all'accumulo di gas di sottoprodotto, che potrebbero contaminare l'interfaccia dell'eterogiunzione.

Compatibilità dei materiali

La natura corrosiva del gas $PH_3$ richiede che il tubo e i componenti interni siano altamente resistenti all'attacco chimico. Mantenere l'integrità del reattore tubolare a pozzo fisso nel corso di più cicli ad alta temperatura è una sfida di manutenzione persistente.

Come applicare questo alla tua ricerca o produzione

Per massimizzare l'efficienza del tuo processo di fosfidazione a doppia zona, considera i seguenti approcci strategici:

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità alla calibrazione della zona a monte per garantire che l'ipofosfito di sodio si decomponga a una velocità che corrisponda alla capacità di assorbimento del tuo precursore metallico.

- Se il tuo obiettivo principale è l'integrità strutturale 3D: Ottimizza la velocità del flusso di argon per garantire che il $PH_3$ raggiunga i pori interni di substrati ad alta superficie come la schiuma di nichel senza causare deformazioni fisiche.

- Se il tuo obiettivo principale è la forza dell'accoppiamento elettronico: Concentrati sul preciso controllo della temperatura a valle di $300^\circ C$ per garantire che le fasi $CoP$ e $Ni_2P$ formino un'interfaccia nitida e ben definita.

Padroneggiando il controllo indipendente di questi due ambienti termici, puoi ottenere una precisione senza precedenti nella sintesi di materiali avanzati eterogiunzione.

Tabella riassuntiva:

| Caratteristica | Funzione nella fosfidazione | Beneficio tecnico |

|---|---|---|

| Zona a monte | Generazione di $PH_3$ a bassa temperatura | Disaccoppia la decomposizione dalla reazione metallica |

| Zona a valle | Riscaldamento preciso del precursore metallico | Mantiene la stabilità di fase e l'integrità dell'interfaccia |

| Campo di flusso di argon | Mezzo di trasporto per $PH_3$ | Garantisce una penetrazione uniforme in 3D dei substrati |

| Fibra di allumina ad alto contenuto | Isolamento termico | Elimina i punti freddi e previene la dispersione termica |

| Controllo indipendente | Gestione del microclima | Consente l'ingegneria su scala atomica delle interfacce |

Migliora la tua sintesi di materiali con KINTEK

Sblocca il pieno potenziale della tua ricerca sulle eterogiunzioni con i sistemi a doppia zona avanzati di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per fornire il controllo termico indipendente e la gestione del flusso di gas essenziali per fosfuri metallici ad alte prestazioni.

Perché scegliere KINTEK?

- Soluzioni personalizzabili: Configurazioni su misura per esigenze di ricerca uniche.

- Ingegneria di precisione: Ottieni interfacce nitide e un forte accoppiamento elettronico.

- Supporto esperto: Apparecchiature specializzate per applicazioni di alta temperatura in laboratorio e industriali.

Contatta oggi i nostri specialisti per scoprire come i nostri sistemi di forni personalizzabili possono migliorare la precisione e l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Zhong Li, Xiaochen Dong. Reversing the Interfacial Electric Field in Metal Phosphide Heterojunction by Fe‐Doping for Large‐Current Oxygen Evolution Reaction. DOI: 10.1002/advs.202308477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la differenza tra un forno a tubo e un forno a muffola? Scegli la soluzione ad alta temperatura giusta

- Come si confronta un forno a tubo a caduta (drop tube furnace) con un forno a tubo orizzontale? Scegli il forno giusto per il tuo processo

- Perché si utilizza un forno tubolare? Per un'uniformità di temperatura e un controllo dell'atmosfera senza pari

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Perché un forno di ricottura specializzato per tubi per la preparazione di giunti REBCO deve utilizzare due zone distinte? Trova l'equilibrio perfetto

- Quali sono le applicazioni principali dei forni a tubo ad alta temperatura? Sblocca un controllo preciso del calore per la scienza dei materiali

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Quali fattori considerare nella scelta di una fornace a tubo ad alta temperatura? Garantire precisione e affidabilità per il tuo laboratorio