Il ruolo primario di un forno a tubo verticale sottovuoto è creare un ambiente controllato con precisione, con due condizioni critiche e simultanee: il calore estremo necessario per guidare la riduzione carbotermica dell'ossido di magnesio e la bassa pressione richiesta per rendere la reazione termodinamicamente favorevole a una temperatura praticabile. Questo forno specializzato utilizza quindi il suo design verticale per separare e raccogliere il vapore di magnesio puro come metallo solido.

Il forno non è semplicemente un forno ad alta temperatura. È un sistema ingegnerizzato che manipola la termodinamica e gli stati fisici per produrre efficientemente vapore di magnesio e quindi separarlo fisicamente da altri sottoprodotti della reazione, garantendo alta resa e purezza.

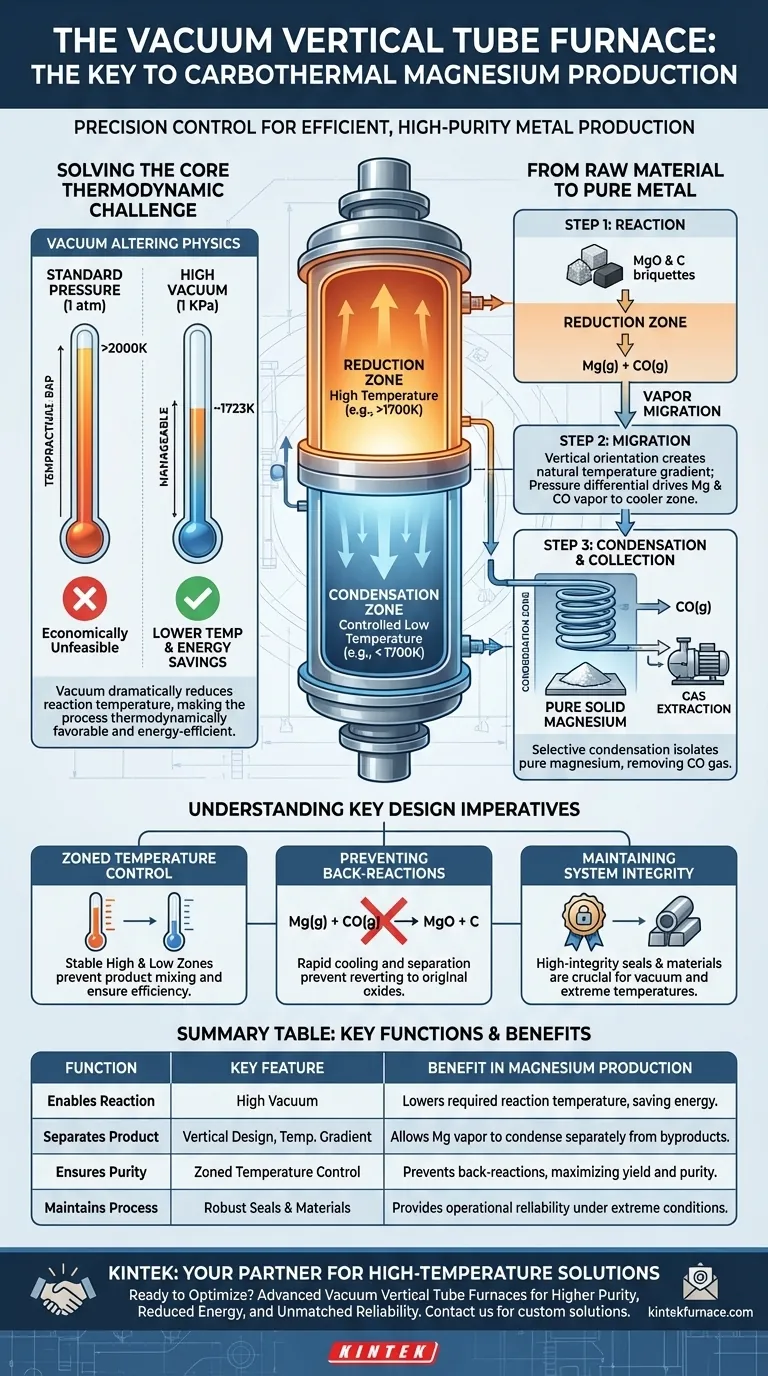

Risolvere la Sfida Termodinamica Fondamentale

La riduzione carbotermica del magnesio è un processo fondamentalmente difficile a pressione atmosferica. Il forno sottovuoto è la chiave che ne sblocca la fattibilità alterando la fisica sottostante della reazione.

Il Problema a Pressione Standard

In normali condizioni atmosferiche, la riduzione dell'ossido di magnesio (MgO) con il carbonio richiede una temperatura irrealisticamente elevata. Questo enorme fabbisogno energetico rende il processo economicamente e tecnicamente impraticabile per la produzione su larga scala.

Come il Vuoto Cambia l'Equazione

Operando in alto vuoto (ad esempio, 1 KPa), il forno abbassa drasticamente la temperatura termodinamica richiesta per la reazione. La riduzione della pressione ambiente rende più facile per il magnesio trasformarsi in vapore, spingendo efficacemente la reazione in avanti a una temperatura inferiore, come 1723 K. Ciò porta a notevoli risparmi energetici.

Dal Materiale Grezzo al Metallo Puro

Oltre a consentire la reazione iniziale, il design del forno è fondamentale per isolare il prodotto finale. Ciò si ottiene attraverso un gradiente di temperatura attentamente gestito dalla parte superiore a quella inferiore del tubo verticale.

Passaggio 1: Generazione di Vapore di Magnesio

Nella zona di riduzione ad alta temperatura del forno, vengono riscaldate le bricchette di ossido di magnesio e un agente riducente a base di carbonio. Ciò induce la reazione, producendo magnesio (Mg) e monossido di carbonio (CO), entrambi in stato gassoso.

Passaggio 2: La Migrazione del Vapore

L'orientamento verticale del forno crea un gradiente di temperatura naturale. Una differenza di pressione spinge la miscela calda di vapore di magnesio e gas CO dalla zona di riduzione più calda verso una zona di condensazione più fredda designata.

Passaggio 3: Condensazione Selettiva e Raccolta

In questa zona più fredda, la temperatura è controllata con precisione per essere inferiore al punto di condensazione del magnesio ma superiore a quello di altri sottoprodotti. Qui, il vapore di magnesio nuclea e condensa su un substrato specializzato, formando un deposito di magnesio metallico solido e puro. Il gas monossido di carbonio, che non condensa, viene pompato fuori dal sistema sottovuoto.

Comprendere gli Imperativi Chiave del Design

Il successo di questo processo dipende dalla capacità del forno di mantenere condizioni specifiche senza errori. Qualsiasi deviazione può compromettere la resa e la purezza del prodotto finale.

La Necessità di un Controllo della Temperatura a Zone

L'intero sistema si basa sull'avere due zone di temperatura distinte e controllate indipendentemente. È necessaria una zona stabile ad alta temperatura per la reazione, mentre una zona stabile e più fredda è essenziale per una condensazione efficiente. Questa separazione impedisce ai prodotti di mescolarsi o reagire all'indietro.

Prevenire le Reazioni Inverse

Se il vapore di magnesio e il monossido di carbonio si raffreddano lentamente insieme, possono ritrasformarsi in ossido di magnesio e carbonio. Il netto gradiente di temperatura del forno e la rapida separazione del vapore nella zona di condensazione sono fondamentali per prevenire questa reazione inversa e massimizzare il tasso di recupero del metallo.

Mantenere l'Integrità del Sistema

Operare a oltre 1700 K sotto un forte vuoto sottopone a enormi sollecitazioni i materiali e le guarnizioni del forno. Qualsiasi perdita comprometterebbe il vuoto, arresterebbe la reazione e potenzialmente introdurrebbe contaminanti, rendendo la costruzione di alta qualità una necessità assoluta.

Fare la Scelta Giusta per il Tuo Processo

Il design e il funzionamento del forno devono essere allineati con il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità al raggiungimento del vuoto stabile più basso possibile, poiché ciò riduce direttamente la temperatura di reazione richiesta e il consumo energetico complessivo.

- Se il tuo obiettivo principale è la resa e la purezza del prodotto: Concentrati sulla creazione di un gradiente di temperatura ripido e stabile tra le zone di riduzione e condensazione per garantire una separazione rapida e completa del vapore di magnesio dal gas CO.

- Se il tuo obiettivo principale è l'affidabilità operativa: Investi in materiali robusti per il forno e in tecnologie di tenuta ad alta integrità per mantenere profili di vuoto e temperatura costanti in condizioni estreme.

In definitiva, il forno a tubo verticale sottovuoto è lo strumento critico che rende possibile la moderna produzione di magnesio carbotermico, fornendo un controllo preciso su temperatura, pressione e separazione fisica.

Tabella Riassuntiva:

| Funzione | Caratteristica Chiave | Beneficio nella Produzione di Magnesio |

|---|---|---|

| Abilita la Reazione | Crea Alto Vuoto | Abbassa la temperatura di reazione richiesta, risparmiando energia |

| Separa il Prodotto | Design Verticale con Gradiente di Temperatura | Consente al vapore di magnesio di condensare separatamente dai sottoprodotti |

| Garantisce la Purezza | Controllo della Temperatura a Zone | Previene le reazioni inverse, massimizzando la resa e la purezza del metallo |

| Mantiene il Processo | Guarnizioni e Materiali Robusti | Fornisce affidabilità operativa in condizioni estreme |

Pronto a Ottimizzare il Tuo Processo di Produzione di Metalli ad Alta Temperatura?

La produzione di metalli ad alta purezza come il magnesio richiede un controllo preciso della temperatura e dell'atmosfera. Le sfide dell'efficienza energetica, della resa del prodotto e dell'affidabilità operativa sono esattamente ciò che i nostri forni sono progettati per risolvere.

I forni avanzati a tubo verticale sottovuoto di KINTEK sono progettati per processi come la riduzione carbotermica. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche.

Lasciaci aiutarti a ottenere:

- Maggiore Purezza e Resa con un preciso zonizzazione della temperatura.

- Costi Energetici Ridotti grazie a un'efficiente operatività a bassa pressione.

- Affidabilità Ineguagliabile con una costruzione robusta per ambienti esigenti.

Contattaci oggi stesso per discutere come una soluzione di forno personalizzata può migliorare le capacità del tuo laboratorio. Mettiti in Contatto con i Nostri Esperti

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura