Al suo interno, un reattore MPCVD è un sistema altamente controllato progettato per far crescere materiali di elevata purezza, in particolare il diamante sintetico. I componenti essenziali includono un generatore di potenza a microonde, una guida d'onda per dirigere tale potenza, una camera di deposizione per contenere la reazione, uno stadio del substrato per sostenere il materiale, un sistema di erogazione del gas per i reagenti, un sistema di vuoto per controllare la pressione e un sistema di controllo della temperatura per garantire la precisione.

Un sistema MPCVD non è semplicemente una collezione di parti, ma uno strumento sofisticato in cui ogni componente lavora in concerto. L'obiettivo finale è creare e sostenere un plasma stabile e ad alta energia in un ambiente incontaminato e a bassa pressione, consentendo la costruzione a livello atomico di materiali avanzati.

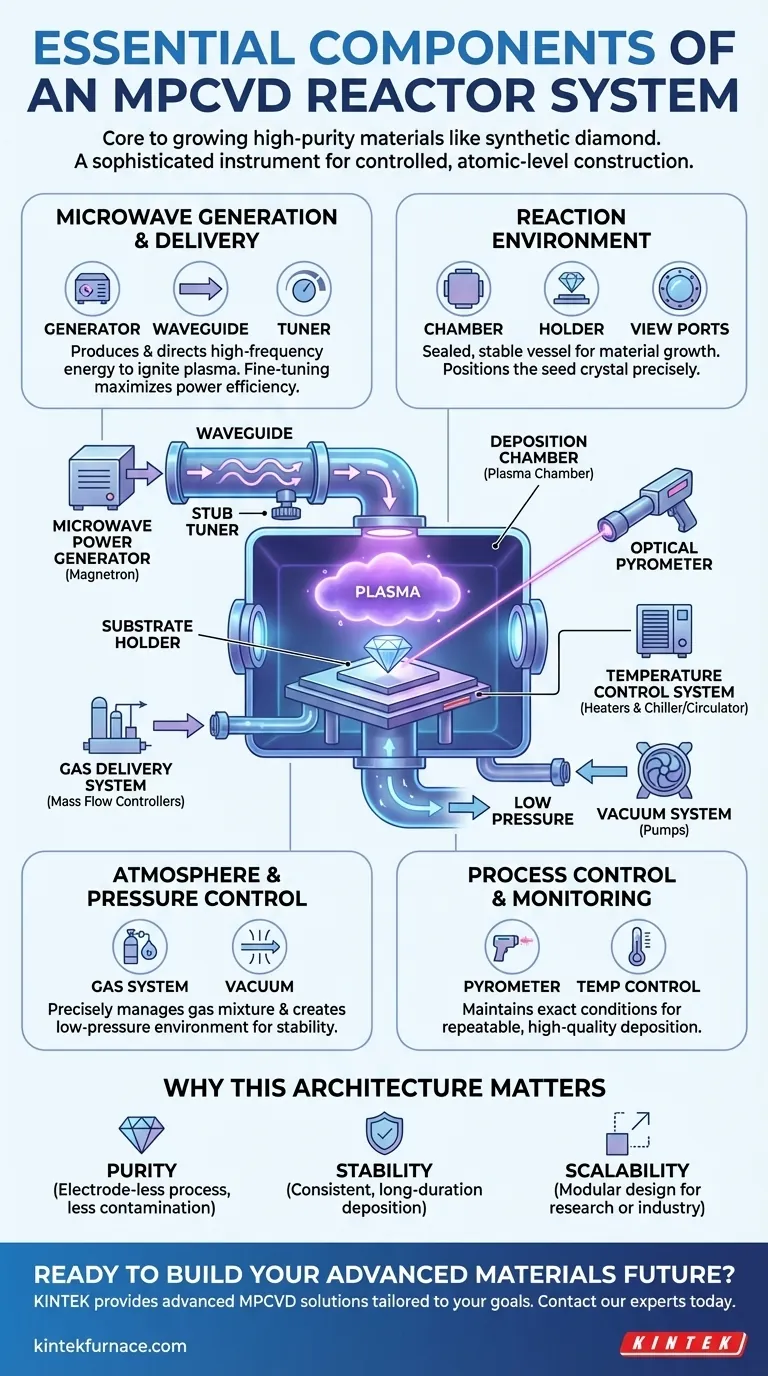

I Componenti Principali: Una Scomposizione Funzionale

Per capire come funziona un reattore MPCVD, è meglio raggruppare i suoi componenti in base al loro ruolo nel processo di deposizione: generazione di energia, ambiente di reazione, controllo dell'atmosfera e monitoraggio del processo.

Generazione e Consegna di Microonde

Il processo inizia con la creazione di energia a microonde, che viene utilizzata per accendere e sostenere il plasma.

Un generatore di potenza a microonde, spesso un magnetron, è il cuore del sistema, producendo energia a microonde ad alta frequenza (tipicamente 2,45 GHz).

Questa energia viaggia attraverso una guida d'onda, che è essenzialmente un tubo metallico che dirige le microonde verso la camera di reazione.

Un sintonizzatore a stub è spesso incluso nel percorso della guida d'onda. Questo componente consente una messa a punto precisa per massimizzare la potenza erogata al plasma e minimizzare la potenza riflessa, garantendo l'efficienza energetica.

L'Ambiente di Reazione

L'ambiente di reazione è dove avviene effettivamente la crescita del materiale. Deve essere uno spazio sigillato, stabile e pulito.

La camera di deposizione (o camera al plasma) è un recipiente sigillato sotto vuoto, solitamente in acciaio inossidabile, che ospita l'intera reazione. Spesso include finestre di osservazione per l'osservazione.

All'interno della camera, un portasubstrato o stadio posiziona il materiale (il cristallo "seme") dove verrà fatto crescere il nuovo film.

Controllo dell'Atmosfera e della Pressione

La specifica miscela di gas e la pressione all'interno della camera sono variabili critiche che determinano la qualità del materiale finale.

Un sistema di erogazione del gas utilizza controllori di flusso di massa per miscelare e iniettare con precisione i gas reagenti (come metano e idrogeno per la crescita del diamante) nella camera.

Un sistema di vuoto, composto da pompe, crea l'ambiente a bassa pressione necessario. Mantenere il vuoto è cruciale per la stabilità del plasma e per prevenire la contaminazione da gas atmosferici.

Controllo e Monitoraggio del Processo

La ripetibilità e la qualità dipendono dal mantenimento di condizioni esatte durante il processo di deposizione, spesso lungo.

L'assemblaggio per la misurazione della temperatura del substrato è vitale per il controllo del processo. Un pirometro ottico è comunemente usato per misurare le alte temperature del substrato senza contatto fisico.

Un sistema di controllo della temperatura, che include sia riscaldatori nello stadio del substrato che un circolatore d'acqua (o chiller) esterno, gestisce attivamente la temperatura per evitare che diventi troppo alta o troppo bassa. Questa regolazione precisa è uno dei fattori più critici per la qualità del materiale.

Perché Questa Architettura è Importante

Il design specifico di un sistema MPCVD non è arbitrario; è progettato per superare i limiti di altri metodi di deposizione e offrire vantaggi chiave.

Purezza ed Efficienza

Poiché il plasma è generato da microonde, non ci sono elettrodi interni all'interno della camera. Questo processo senza elettrodi è una caratteristica distintiva dell'MPCVD, in quanto riduce significativamente il rischio di contaminazione da materiale eroso dagli elettrodi, portando a film di maggiore purezza.

Stabilità e Riproducibilità

La combinazione di potenza, gas e controlli di temperatura precisi consente condizioni di plasma notevolmente stabili. Ciò consente una deposizione continua per periodi prolungati, a volte centinaia di ore, senza degradare la qualità del materiale in crescita, garantendo un'eccellente riproducibilità da una corsa all'altra.

Scalabilità per Uso Industriale

Il design modulare dei sistemi MPCVD li rende altamente adattabili. La fonte di alimentazione, le dimensioni della camera e l'erogazione del gas possono essere scalate per accogliere substrati più grandi o una maggiore produttività, rendendo la tecnologia adatta sia per la ricerca di laboratorio che per la produzione su scala industriale.

Applicare Questo al Tuo Obiettivo

Comprendere questi componenti ti consente di concentrarti sui sottosistemi più critici per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è l'elevata purezza del materiale: La tua attenzione dovrebbe essere sull'integrità del sistema di vuoto e sulla purezza dei gas erogati dal sistema di flusso del gas.

- Se il tuo obiettivo principale è la ripetibilità del processo: Concentrati sulla stabilità del generatore di potenza a microonde e sulla precisione dei sistemi di controllo e misurazione della temperatura.

- Se il tuo obiettivo principale è l'aumento della produzione: Le variabili chiave sono la capacità di potenza del generatore di microonde e le dimensioni fisiche e il design della camera di deposizione e dello stadio del substrato.

In definitiva, padroneggiare la tecnologia MPCVD deriva dalla comprensione dell'interazione dinamica tra questi componenti essenziali per creare un ambiente perfettamente controllato.

Tabella riassuntiva:

| Categoria Componente | Parti Chiave | Funzione Primaria |

|---|---|---|

| Generazione di Energia | Generatore di Microonde, Guida d'onda, Sintonizzatore a Stub | Creare e dirigere l'energia a microonde per accendere il plasma. |

| Ambiente di Reazione | Camera di Deposizione, Portasubstrato | Fornire uno spazio sigillato e stabile per la crescita del materiale. |

| Controllo dell'Atmosfera | Sistema di Erogazione del Gas, Sistema di Vuoto | Gestire con precisione la miscela di gas e la pressione. |

| Monitoraggio del Processo | Controllo della Temperatura, Pirometro Ottico | Garantire condizioni di deposizione stabili e ripetibili. |

Pronto a Costruire il Tuo Futuro nei Materiali Avanzati?

Comprendere i componenti è il primo passo; integrarli in un sistema affidabile e ad alte prestazioni è il successivo. KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni MPCVD avanzate su misura per i tuoi obiettivi di ricerca o produzione unici.

Sia che tu sia concentrato sul raggiungimento della massima purezza del materiale, sulla garanzia della ripetibilità del processo o sull'espansione per la produzione industriale, le nostre profonde capacità di personalizzazione assicurano che il tuo sistema reattore sia progettato con precisione per il successo.

Discutiamo le tue specifiche esigenze applicative. Contatta i nostri esperti oggi stesso per scoprire come la tecnologia MPCVD di KINTEK può alimentare le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Come si confronta la MPCVD con la HFCVD in termini di contaminazione? La MPCVD garantisce film più puri per prestazioni superiori

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Come si dovrebbe manutenere il sistema di raffreddamento ad acqua delle apparecchiature MPCVD? Garantire stabilità e longevità per il vostro laboratorio

- Qual è la differenza tra i metodi MPCVD e PECVD remoto? Scegli il metodo CVD giusto per il tuo laboratorio

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- Cosa rende la MPCVD adatta alle applicazioni industriali? Sbloccare la produzione di diamanti ad altissima purezza

- Quali sono i componenti chiave di un sistema MPCVD? Sblocca la crescita di cristalli ad alta purezza

- Come viene controllata la temperatura del substrato nell'attrezzatura MPCVD? Ottenere una crescita superiore di diamante e cristalli