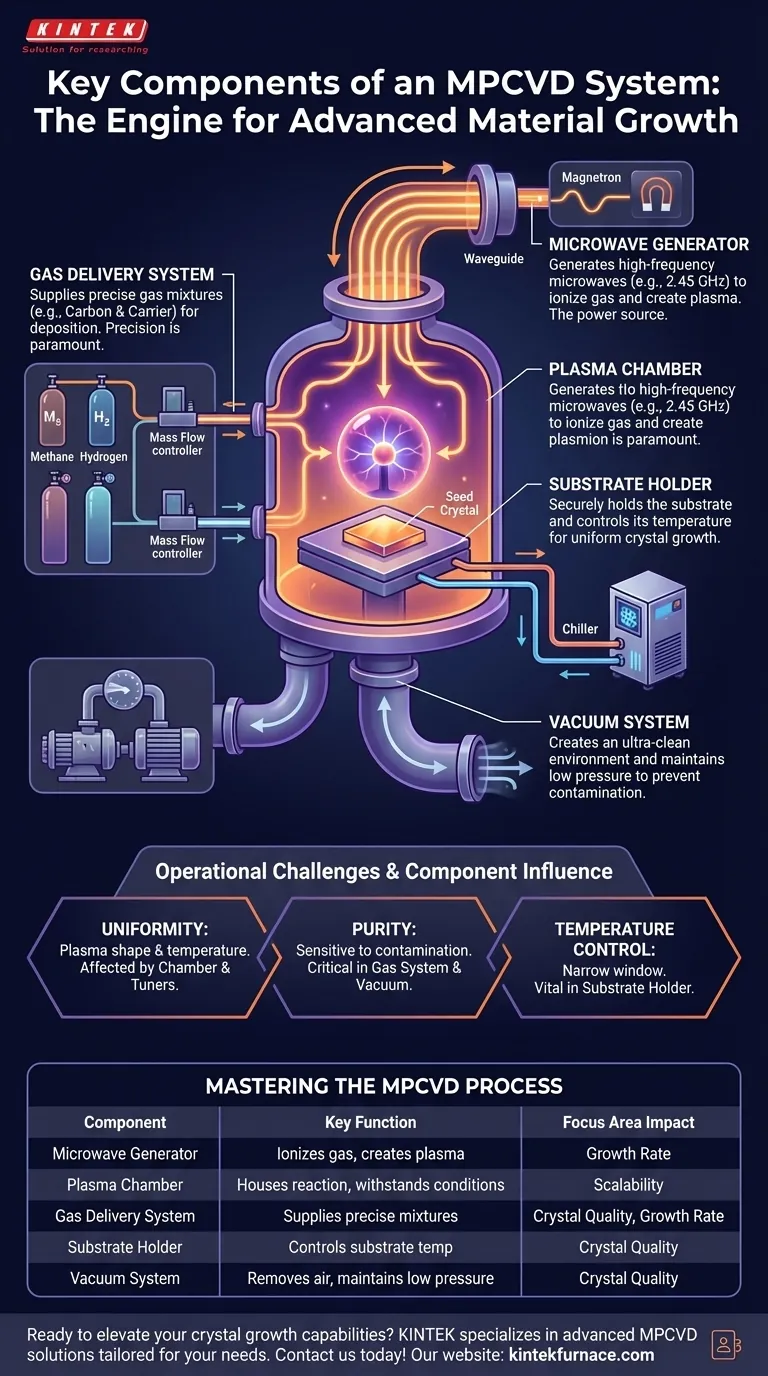

Al suo interno, un sistema di deposizione chimica da vapore assistita da plasma a microonde (MPCVD) è un apparato avanzato per la crescita di materiali cristallini ad alta purezza, come diamanti e grafene coltivati in laboratorio. I suoi componenti essenziali sono un Generatore a microonde, una Camera al plasma, un Sistema di erogazione del gas, un Portacampioni e un Sistema a vuoto, tutti operanti in concerto per creare un ambiente altamente controllato per la costruzione a livello atomico.

Un sistema MPCVD non è solo una collezione di parti; è un motore integrato per trasformare gas semplici in strutture cristalline di alto valore. La chiave è la sua capacità di utilizzare l'energia a microonde per creare un plasma preciso e ad alta energia che facilita la deposizione controllata di atomi su un substrato.

Il motore della deposizione: come i componenti MPCVD lavorano insieme

Comprendere un sistema MPCVD richiede di vedere i suoi componenti non come un elenco, ma come una sequenza di funzioni che abilitano la crescita dei cristalli. Ogni parte gioca un ruolo critico e non negoziabile nello stabilire e mantenere le condizioni perfette per la deposizione.

Il generatore a microonde: accendere il processo

Il processo inizia con il generatore a microonde, tipicamente un magnetron. Questa è la fonte di energia per l'intero sistema, analoga al motore di un'automobile.

Genera microonde ad alta frequenza (spesso a 2.45 GHz) che vengono convogliate attraverso una guida d'onda nella camera di reazione. Questa energia è ciò che alla fine ionizzerà il gas e creerà il plasma.

La camera al plasma: l'arena della reazione

La camera al plasma è il cuore della macchina—un recipiente sigillato e robusto dove avviene l'intero processo di crescita. È progettata per resistere sia ad alte temperature che a condizioni di vuoto.

Questa camera è dove l'energia a microonde interagisce con i gas di processo. Spesso include finestre di osservazione che permettono l'osservazione diretta e la misurazione del processo, come l'uso di un pirometro ottico per monitorare la temperatura del substrato senza contatto fisico.

Il sistema di erogazione del gas: fornitura delle materie prime

Il sistema di erogazione del gas è responsabile dell'immissione dei blocchi costitutivi nella camera. Per la crescita dei diamanti, ciò comporta tipicamente una miscela precisa di un gas fonte di carbonio (come il metano) e un gas vettore (come l'idrogeno).

Questo sistema utilizza controllori di flusso di massa per garantire che la proporzione esatta e il volume dei gas siano iniettati. La precisione qui è fondamentale, poiché anche minime variazioni nella miscela di gas possono alterare drasticamente la qualità del prodotto finale.

Il portacampioni: la base per la crescita

All'interno della camera, il portacampioni, o stadio, svolge due funzioni critiche. In primo luogo, tiene saldamente il substrato—spesso un piccolo cristallo "seme" su cui crescerà il nuovo materiale.

In secondo luogo, e più importante, controlla la temperatura del substrato. Questo è un parametro cruciale per controllare la struttura e la qualità del cristallo. Lo stadio è spesso collegato a un sistema di raffreddamento, come un refrigeratore controllato, per mantenere una temperatura stabile e ottimale durante le ore o i giorni di crescita.

Il sistema a vuoto: creare l'ambiente perfetto

Prima che il processo inizi, il sistema a vuoto—una serie di pompe—rimuove virtualmente tutta l'aria e le impurità dalla camera al plasma. Questo crea un ambiente ultra-pulito per prevenire la contaminazione del cristallo in crescita.

Durante il processo, il sistema a vuoto mantiene la necessaria bassa pressione all'interno della camera. Questo stato di bassa pressione è essenziale affinché le microonde ionizzino efficacemente il gas e formino una palla di plasma stabile attorno al substrato.

Comprendere le esigenze operative

Sebbene il concetto sia semplice, l'utilizzo di un sistema MPCVD richiede il superamento di significative sfide tecniche. La qualità del prodotto finale è direttamente legata a quanto bene queste sfide vengono gestite.

La sfida dell'uniformità

Il plasma generato dalle microonde non è sempre perfettamente uniforme in forma o temperatura. Ciò può portare a una crescita irregolare sul substrato, influenzando le dimensioni e la consistenza del cristallo finale. I sistemi avanzati utilizzano funzionalità come i sintonizzatori a stub per aiutare a modellare il plasma per una migliore uniformità.

L'importanza della purezza

Il processo è estremamente sensibile alla contaminazione. Qualsiasi perdita nel sistema a vuoto o impurità nelle linee del gas può introdurre elementi indesiderati (come l'azoto dall'aria), che possono interrompere la formazione dei cristalli, causando difetti e scolorimento.

Il controllo della temperatura è non negoziabile

La temperatura del substrato deve essere mantenuta entro una finestra molto stretta, spesso di pochi gradi. Se la temperatura è troppo alta o troppo bassa, può portare alla formazione di materiali indesiderabili (come la grafite anziché il diamante) o introdurre stress e difetti nel reticolo cristallino. Per questo motivo, la misurazione e il controllo precisi della temperatura sono vitali.

Come ogni componente influenza il prodotto finale

Il tuo focus determinerà quale performance del componente è più critica. Comprendere questa relazione è fondamentale per raggiungere il tuo obiettivo specifico, sia esso ricerca, sviluppo o produzione.

- Se il tuo obiettivo principale è la qualità del cristallo: Il tuo successo dipende dalla precisione del sistema di erogazione del gas per la purezza e dal portacampioni per un controllo esatto della temperatura.

- Se il tuo obiettivo principale è il tasso di crescita: I tuoi sforzi dovrebbero concentrarsi sull'ottimizzazione dell'output del generatore a microonde e dei tassi di flusso gestiti dal sistema di erogazione del gas.

- Se il tuo obiettivo principale è la scalabilità: Devi dare priorità alla progettazione della camera al plasma e alla sua capacità di creare un campo di plasma ampio, stabile e uniforme.

Padroneggiare un sistema MPCVD è un processo che consiste nel padroneggiare il controllo preciso e l'interazione tra ciascuno di questi componenti principali.

Tabella riassuntiva:

| Componente | Funzione chiave |

|---|---|

| Generatore a microonde | Genera microonde per ionizzare il gas e creare plasma |

| Camera al plasma | Ospita la reazione e resiste ad alte temperature e vuoto |

| Sistema di erogazione del gas | Fornisce miscele di gas precise per la deposizione |

| Portacampioni | Regge e controlla la temperatura del substrato per la crescita |

| Sistema a vuoto | Rimuove l'aria e mantiene la bassa pressione per prevenire la contaminazione |

Pronto a migliorare le tue capacità di crescita dei cristalli? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD personalizzati per diversi laboratori. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni superiori in applicazioni come la sintesi di diamanti e grafene. Contattaci oggi per discutere come la nostra esperienza MPCVD può portare al tuo successo!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio