Nel suo nucleo, l'idoneità della Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD) per le applicazioni industriali deriva dalla sua combinazione unica di stabilità, scalabilità e capacità di produrre film diamantati eccezionalmente puri. Questo metodo utilizza l'energia a microonde per creare un plasma pulito e senza elettrodi, consentendo processi di produzione continui e riproducibili che soddisfano le rigorose esigenze dell'industria moderna.

L'intuizione critica è che la MPCVD disaccoppia la generazione del plasma dalla camera di reazione stessa. Utilizzando le microonde, evita la contaminazione e l'instabilità intrinseche di altri metodi, rendendola la tecnica più affidabile e controllabile per produrre diamanti monocristallini di alta qualità su scala industriale.

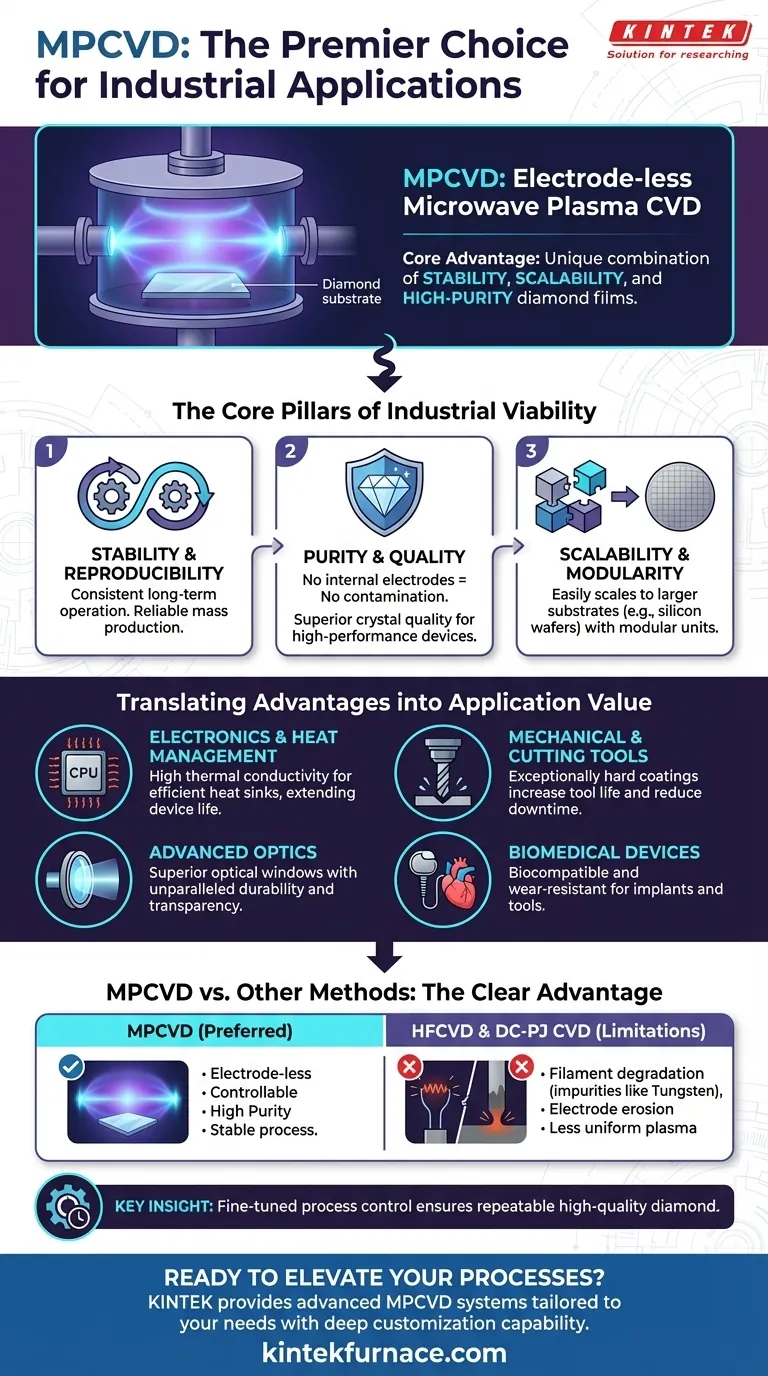

I Pilastri Fondamentali della Fattibilità Industriale

Per essere valida per l'uso industriale, una tecnologia deve essere affidabile, ripetibile e adattabile alle esigenze di produzione. La MPCVD eccelle in queste tre aree fondamentali.

Stabilità e Riproducibilità

Il processo è eccezionalmente stabile per lunghi periodi. Ciò consente un funzionamento continuo, un prerequisito per qualsiasi ambiente di produzione di massa.

Questa stabilità assicura che la qualità del film diamantato rimanga costante da un lotto all'altro, il che è fondamentale per applicazioni come i semiconduttori e l'ottica di precisione.

Purezza e Qualità: Il Vantaggio Senza Elettrodi

La MPCVD utilizza le microonde per eccitare i gas in un plasma. Poiché non ci sono elettrodi interni, una fonte primaria di contaminazione in altri sistemi viene completamente eliminata.

Ciò si traduce in film diamantati con qualità cristallina superiore e assenza di impurità, un requisito non negoziabile per dispositivi elettronici e ottici ad alte prestazioni.

Scalabilità e Modularità

I sistemi MPCVD sono spesso progettati con unità modulari, tipicamente utilizzando un alimentatore a microonde da 1-2 kW.

Questa modularità consente di aumentare facilmente la scala del processo per ospitare substrati più grandi, come i wafer di silicio di dimensioni standard. Questo è un vantaggio chiave per integrare il diamante nell'industria dei semiconduttori.

Tradurre i Vantaggi Tecnici in Valore Applicativo

I benefici teorici della MPCVD si traducono direttamente in guadagni di prestazioni tangibili in un'ampia gamma di settori. L'alta qualità del diamante prodotto sblocca nuove capacità.

Elettronica e Gestione del Calore

L'elevata conduttività termica del diamante MPCVD lo rende un materiale ideale per i dissipatori di calore nell'elettronica ad alta potenza. Questa efficace dissipazione del calore prolunga la durata del dispositivo e ne migliora le prestazioni.

Utensili Meccanici e da Taglio

La MPCVD crea rivestimenti diamantati eccezionalmente duri. Se applicati agli utensili da taglio, questi rivestimenti aumentano drasticamente la durata e le prestazioni dell'utensile, riducendo i tempi di inattività e i costi di produzione.

Ottica Avanzata

La purezza e la perfetta struttura cristallina del diamante MPCVD si traducono in finestre ottiche superiori. Offrono durata e trasparenza senza pari su un ampio spettro, cruciali per laser e sensori che operano in ambienti difficili.

Dispositivi Biomedici

I film diamantati sono biocompatibili e altamente resistenti all'usura. Ciò rende la MPCVD un processo prezioso per creare rivestimenti durevoli per impianti medici e strumenti chirurgici, riducendo l'usura e migliorando gli esiti per i pazienti.

Comprendere i Compromessi: MPCVD rispetto ad Altri Metodi

Sebbene la MPCVD sia una tecnica sofisticata, i suoi vantaggi diventano evidenti se confrontata con metodi alternativi di sintesi del diamante. La sua superiorità non è universale, ma è pronunciata per applicazioni di alto valore.

Perché la MPCVD è Preferita rispetto alla HFCVD

La CVD a Filamento Caldo (HFCVD) utilizza un filamento riscaldato per attivare i gas. Questo filamento si degrada nel tempo, introducendo impurità (come il tungsteno) nel film diamantato e creando instabilità del processo. La natura senza elettrodi della MPCVD evita completamente questo difetto critico.

Il Vantaggio sulla DC-PJ CVD

La CVD a Getto di Plasma a Corrente Continua (DC-PJ) può soffrire di erosione degli elettrodi, che introduce anch'essa contaminanti. Il plasma può essere meno uniforme e stabile di quello prodotto dalle microonde, rendendo più difficile ottenere l'alta qualità e il controllo richiesti per il diamante monocristallino su substrati di grandi dimensioni.

Il Controllo del Processo come Fattore Decisivo

In definitiva, il controllo preciso sulle condizioni di reazione è ciò che distingue la MPCVD. La capacità di gestire con precisione la composizione del gas, la pressione e la temperatura assicura la produzione ripetibile di diamanti di alta qualità, rendendola il metodo più affidabile per obiettivi industriali esigenti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dal tuo obiettivo finale. I compromessi tra costo, qualità e scala sono fondamentali.

- Se la tua priorità principale è il diamante di grado elettronico o ottico della massima purezza: La MPCVD è la scelta definitiva e più affidabile grazie al suo processo privo di contaminazione.

- Se la tua priorità principale è scalare la produzione per substrati di grandi dimensioni: Il design modulare e stabile della MPCVD fornisce un percorso chiaro e comprovato per la produzione su scala industriale.

- Se la tua priorità principale sono i rivestimenti resistenti all'usura sensibili ai costi, dove impurità minori sono tollerabili: Si possono considerare metodi alternativi, ma la MPCVD offre comunque un controllo di processo superiore e un'affidabilità a lungo termine.

Padroneggiando la sintesi controllabile e pulita del diamante, la MPCVD consente alle industrie di sfruttare questo materiale straordinario per la tecnologia di prossima generazione.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Industriale |

|---|---|

| Stabilità e Riproducibilità | Consente una produzione continua e affidabile con qualità costante |

| Purezza e Plasma Senza Elettrodi | Elimina la contaminazione per dispositivi elettronici e ottici ad alte prestazioni |

| Scalabilità e Modularità | Supporta substrati di grandi dimensioni e un facile ampliamento della produzione |

| Film Diamantati di Alta Qualità | Migliora la gestione del calore, la durata degli utensili e le prestazioni ottiche |

Pronto a elevare i tuoi processi industriali con soluzioni diamantate ad alta purezza? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori sistemi MPCVD avanzati su misura per le vostre esigenze. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come la nostra tecnologia MPCVD può guidare l'innovazione e l'efficienza nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio