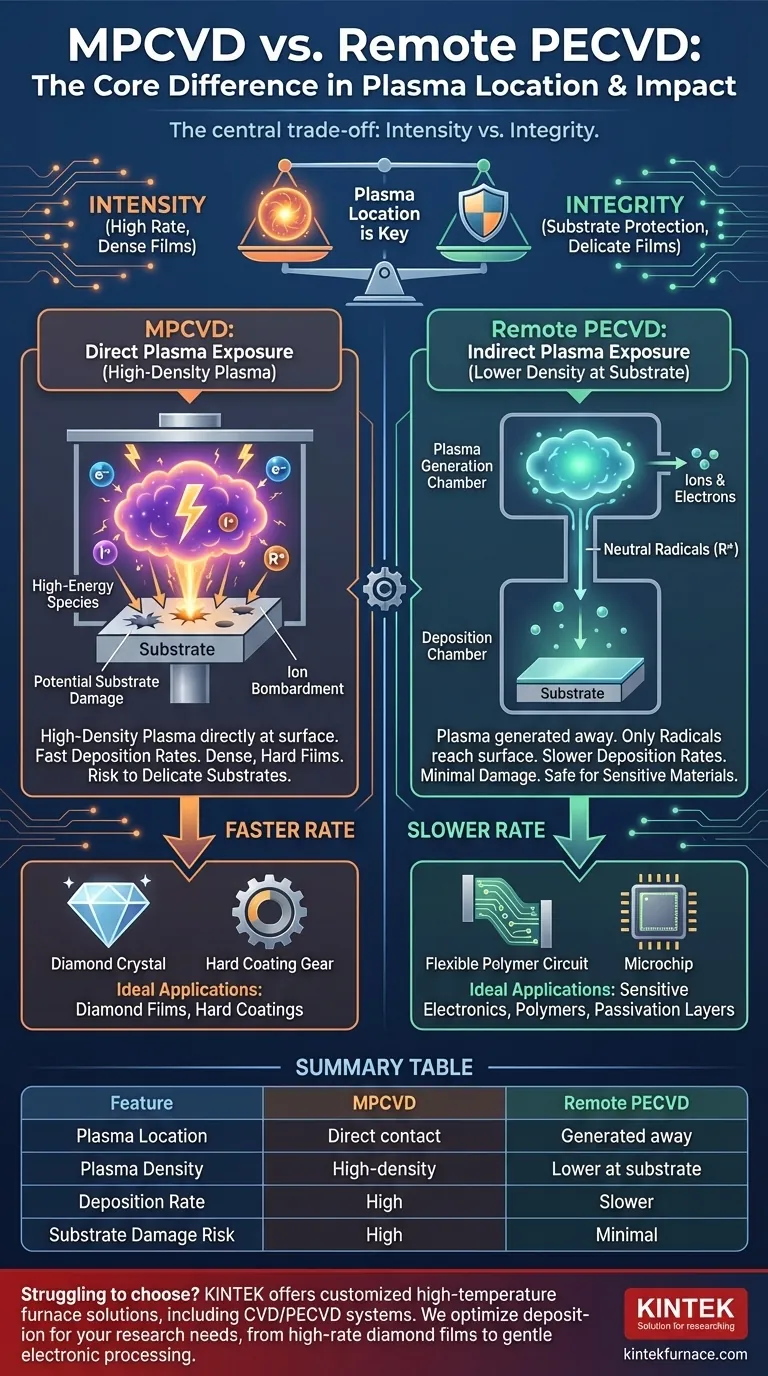

In sostanza, la differenza tra MPCVD (Chemical Vapor Deposition assistita da Plasma a Microonde) e PECVD remoto risiede nella posizione del plasma rispetto al substrato. Nel PECVD remoto, il plasma viene generato intenzionalmente lontano dal substrato per minimizzare i danni, mentre in una configurazione tipica MPCVD, il plasma viene generato a diretto contatto o molto vicino al substrato per massimizzare la densità del plasma e le velocità di reazione.

Il compromesso centrale è tra intensità e integrità. L'MPCVD offre plasma ad alta densità per una deposizione potenzialmente più rapida e film di qualità superiore, ma con il rischio di danneggiare il substrato. Il PECVD remoto privilegia la protezione del substrato dai danni indotti dal plasma, spesso a scapito di velocità di deposizione inferiori.

La Differenza Fondamentale: Posizione del Plasma

Il posizionamento della sorgente di plasma determina le caratteristiche fondamentali di ciascun processo di deposizione, influenzando tutto, dalla compatibilità del substrato alle proprietà finali del film.

MPCVD: Esposizione Diretta al Plasma

In un tipico sistema MPCVD, le microonde vengono utilizzate per generare un plasma ad altissima densità direttamente all'interno della camera di reazione. Ciò significa che il substrato è immerso in un ambiente ricco di elettroni ad alta energia, ioni e radicali liberi reattivi.

Questa esposizione diretta è molto efficace nel decomporre i gas precursori e guidare le reazioni chimiche. L'alta concentrazione di specie reattive può portare a velocità di deposizione molto elevate e alla formazione di film densi e di alta qualità.

PECVD Remoto: Esposizione Indiretta al Plasma

I sistemi PECVD remoti sono progettati con due regioni distinte: una camera di generazione del plasma e una camera di deposizione. Il plasma viene creato nella prima camera, fisicamente separata dal substrato.

Solo specie reattive specifiche e a vita più lunga—principalmente radicali neutri—vengono trasportate nella camera di deposizione per reagire sulla superficie del substrato. I radicali carichi energetici e gli elettroni vengono in gran parte filtrati o si ricombinano prima di poter raggiungere il substrato, creando un ambiente di deposizione privo di plasma.

L'Impatto sulla Deposizione e sulla Qualità del Film

Questa differenza nella posizione del plasma crea una cascata di effetti che determinano l'applicazione ideale per ciascun metodo.

Densità del Plasma e Velocità di Deposizione

L'MPCVD è una forma di deposizione a Plasma ad Alta Densità (HDP). Il plasma intenso direttamente sulla superficie di solito si traduce in un maggiore grado di ionizzazione e un maggiore flusso di specie reattive.

Ciò si traduce spesso in velocità di deposizione significativamente più elevate, rendendolo efficiente per la crescita di film spessi.

Il PECVD remoto, al contrario, può avere una concentrazione effettiva inferiore di specie reattive sul substrato. Alcune specie inevitabilmente si ricombinano durante il trasporto dalla zona del plasma, il che può portare a velocità di deposizione più lente.

Danni al Substrato e Integrità Superficiale

Il vantaggio principale del PECVD remoto è la riduzione drastica dei danni indotti dal plasma. Mantenendo gli ioni energetici lontani dal substrato, si previene lo sputtering fisico e i difetti indesiderati legati alla carica sulla superficie.

Ciò lo rende il metodo superiore per depositare film su substrati sensibili alla temperatura o elettronicamente delicati, come polimeri, elettronica organica o strati di gate nei microprocessori avanzati.

L'esposizione diretta al plasma dell'MPCVD comporta un rischio significativo di bombardamento ionico. Sebbene ciò possa talvolta essere vantaggioso per rendere più denso un film, è spesso dannoso, compromettendo le prestazioni dei dispositivi sensibili.

Comprendere i Compromessi: Velocità vs. Integrità

La scelta tra questi metodi richiede una chiara comprensione dell'obiettivo principale del progetto: si privilegia la velocità e la robustezza del film, o è prioritaria la conservazione del substrato?

Il Caso per l'MPCVD

Questo metodo eccelle quando l'obiettivo è creare film eccezionalmente duri o densi e il substrato può resistere all'intenso ambiente di plasma. La sua alta densità di plasma è ideale per applicazioni come la crescita di film di diamante sintetico di alta qualità o altri rivestimenti duri dove la produttività e le proprietà dei materiali sono fondamentali.

Il Caso per il PECVD Remoto

Questo metodo è essenziale quando il substrato stesso è la parte più preziosa o delicata dell'equazione. Consente la deposizione di strati dielettrici o di passivazione di alta qualità su dispositivi elettronici finiti senza danneggiare i circuiti sottostanti. È la tecnica di riferimento per applicazioni a bassa temperatura su plastiche o altri materiali morbidi.

Navigare nella Terminologia

I confini tra questi termini a volte possono confondersi. È utile vederli come parte di una famiglia più ampia di tecniche.

- PECVD è il termine ombrello ampio per qualsiasi processo CVD potenziato da un plasma.

- MPCVD è un tipo specifico di PECVD che utilizza microonde come fonte di alimentazione, tipicamente in una configurazione diretta ad alta densità.

- HDP-CVD (CVD a Plasma ad Alta Densità) è una categoria focalizzata sul raggiungimento di un'alta densità di plasma. L'MPCVD è un tipo di HDP-CVD, ma alcuni sistemi HDP possono anche essere configurati con sorgenti di plasma remote.

Fare la Scelta Giusta per la Tua Applicazione

I requisiti specifici della tua applicazione determineranno la scelta tecnologica corretta.

- Se la tua attenzione principale è massimizzare la velocità di deposizione e creare film densi e robusti (come diamante o rivestimenti duri): L'MPCVD è spesso la scelta superiore grazie alla sua alta densità di plasma e all'attivazione diretta dei reagenti.

- Se la tua attenzione principale è proteggere un substrato sensibile (come un polimero, un materiale organico o un dispositivo a semiconduttore avanzato): Il PECVD remoto è la scelta necessaria per prevenire il bombardamento ionico distruttivo e i danni da plasma.

- Se la tua attenzione principale è depositare un film standard (come nitruro o ossido di silicio) su un substrato robusto (come un wafer di silicio): Entrambi i metodi possono essere validi, e la scelta potrebbe dipendere dai requisiti specifici delle proprietà del film e dalla disponibilità delle apparecchiature.

In definitiva, capire dove viene creato il plasma è la chiave per selezionare lo strumento giusto per la tua sfida di deposizione di materiali.

Tabella Riassuntiva:

| Caratteristica | MPCVD | PECVD Remoto |

|---|---|---|

| Posizione del Plasma | Contatto diretto con il substrato | Generato lontano dal substrato |

| Densità del Plasma | Plasma ad alta densità | Densità di plasma inferiore sul substrato |

| Velocità di Deposizione | Alta | Più lenta |

| Rischio di Danno al Substrato | Alto rischio di bombardamento ionico | Danno minimo indotto dal plasma |

| Applicazioni Ideali | Film di diamante, rivestimenti duri | Substrati sensibili, elettronica, polimeri |

Hai difficoltà a scegliere tra MPCVD e PECVD remoto per le esigenze specifiche del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Con la nostra eccezionale R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali—sia che tu abbia bisogno di alte velocità di deposizione per film di diamante sia di un processo delicato per elettronica sensibile. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi di deposizione e migliorare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Qual è il ruolo della portata del flusso di gas nella MPCVD? Padroneggiare la velocità di deposizione e l'uniformità del film