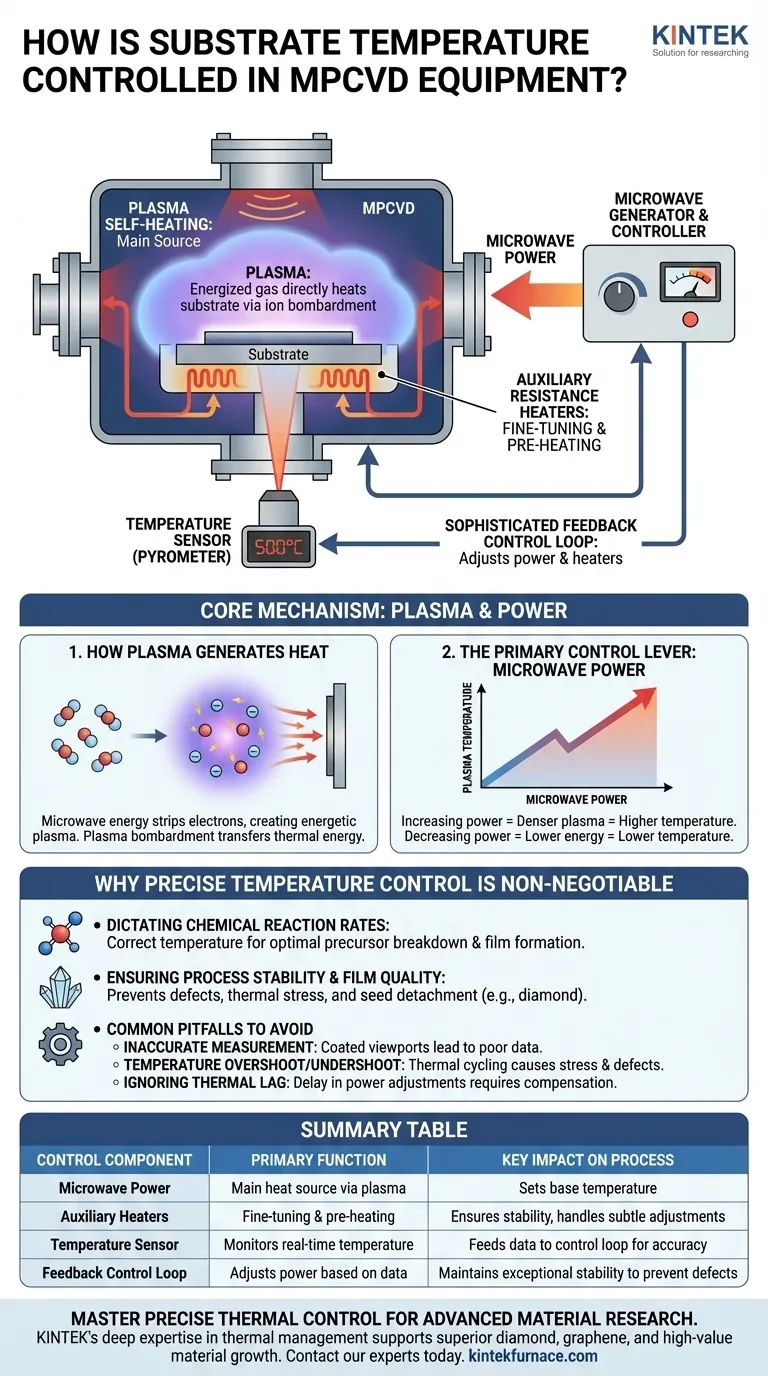

Nei sistemi di deposizione chimica da fase vapore a plasma a microonde (MPCVD), la temperatura del substrato viene ottenuta principalmente attraverso l'auto-riscaldamento del plasma a microonde. Il sistema energizza un gas in un plasma, che riscalda direttamente il substrato con cui entra in contatto. Questo meccanismo di riscaldamento primario viene poi gestito con precisione da un sistema di controllo che regola la potenza delle microonde e spesso utilizza riscaldatori ausiliari e sensori di temperatura per garantire condizioni termiche stabili e accurate per la deposizione.

La sfida principale nell'MPCVD non è semplicemente riscaldare il substrato, ma mantenere una temperatura eccezionalmente stabile. Questa stabilità si ottiene trattando il plasma a microonde come fonte di calore primaria e utilizzando un sofisticato anello di retroazione di sensori e controllori di potenza per dettare la velocità precisa delle reazioni chimiche, che alla fine determina la qualità del materiale finale.

Il Meccanismo Centrale: Plasma e Potenza

Come il Plasma Genera Calore

Il processo inizia introducendo un gas in una camera a vuoto. Viene quindi applicata energia a microonde, che energizza le molecole di gas strappando loro gli elettroni, creando uno stato della materia altamente reattivo ed energetico noto come plasma.

Questo plasma caldo è a diretto contatto con il supporto del substrato e con il substrato stesso. Il bombardamento costante di ioni e radicali energetici provenienti dal plasma trasferisce una quantità significativa di energia termica, causando l'aumento della temperatura del substrato.

La Leva di Controllo Primaria: Potenza a Microonde

La temperatura del plasma è direttamente proporzionale alla quantità di potenza a microonde applicata. Pertanto, il modo più fondamentale per controllare la temperatura del substrato è regolare l'erogazione di potenza a microonde.

Aumentare la potenza rende il plasma più denso ed energetico, portando a una temperatura del substrato più elevata. Al contrario, diminuire la potenza riduce l'energia del plasma e abbassa la temperatura.

Il Ruolo dei Sistemi di Controllo Ausiliari

Sebbene l'auto-riscaldamento del plasma sia il motore principale, la maggior parte dei sistemi MPCVD avanzati incorpora componenti aggiuntivi per la messa a punto e la stabilità. Questi includono riscaldatori a resistenza ausiliari integrati nello stadio del substrato.

Questi riscaldatori possono essere utilizzati per preriscaldare il substrato a una temperatura di base prima che il plasma venga acceso o per apportare piccole e precise regolazioni durante la deposizione che sono troppo sottili per i cambiamenti grossolani della potenza a microonde. Un sensore di temperatura, tipicamente un pirometro senza contatto, monitora costantemente il substrato e invia dati a un controllore, che regola quindi sia la potenza a microonde che il riscaldamento ausiliario per mantenere il punto di riferimento desiderato.

Perché il Controllo Preciso della Temperatura è Non Negoziabile

Dettare i Tassi di Reazione Chimica

La deposizione chimica da fase vapore è fondamentalmente un processo governato da reazioni chimiche su una superficie calda. Queste reazioni sono estremamente dipendenti dalla temperatura.

La temperatura corretta assicura che i gas precursori si decompongano e reagiscano al tasso ottimale per formare il film desiderato. Una temperatura errata può portare a reazioni incomplete, alla formazione di composti chimici indesiderati o a una scarsa struttura cristallina.

Garantire la Stabilità del Processo e la Qualità del Film

Per applicazioni esigenti come la crescita di diamanti monocristallini, la stabilità della temperatura è fondamentale. Le fluttuazioni di temperatura possono causare un'enorme sollecitazione termica.

Questa instabilità può portare a guasti del processo come l'arco elettrico, lo spegnimento della fiamma al plasma o, in modo critico, il distacco di delicati semi cristallini dalla superficie del substrato, rovinando l'intera corsa di crescita.

Errori Comuni da Evitare

Misurazione Imprecisa della Temperatura

Il sistema di controllo è valido solo quanto i dati che riceve. Se l'oblò per il sensore di temperatura (pirometro) si ricopre di materiale di deposizione, la lettura sarà imprecisa, portando a un controllo scadente. Il sistema potrebbe applicare livelli di potenza errati, compromettendo la qualità del materiale.

Superamento e Sottosuperamento della Temperatura

Un anello di controllo mal sintonizzato può causare oscillazioni della temperatura al di sopra e al di sotto del punto di riferimento target. Questo ciclo termico può introdurre stress nel film in crescita, portando a difetti o persino al distacco dal substrato. Sono essenziali regolazioni di potenza lisce e continue.

Ignorare il Ritardo Termico

C'è un ritardo tra la regolazione della potenza a microonde e la visualizzazione del corrispondente cambiamento nella temperatura del substrato. Un sistema di controllo deve essere programmato per tenere conto di questo ritardo termico per evitare una correzione eccessiva e causare l'instabilità della temperatura sopra menzionata.

Fare la Scelta Giusta per il Tuo Obiettivo

Raggiungere il risultato desiderato in un processo MPCVD richiede una chiara comprensione di come la temperatura influenzi il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la ripetibilità del processo: La tua priorità è un sensore di temperatura perfettamente calibrato e pulito che fornisca dati accurati a un anello di controllo di retroazione ben sintonizzato.

- Se il tuo obiettivo principale è la crescita di cristalli di alta qualità (es. diamante): Enfatizza un'erogazione di potenza fluida e stabile e fluttuazioni termiche minime per prevenire difetti indotti da stress e il distacco del seme.

- Se il tuo obiettivo principale è esplorare nuovi materiali: Concentrati su esperimenti sistematici per identificare la finestra di temperatura precisa in cui le reazioni chimiche desiderate avvengono in modo efficiente e i sottoprodotti indesiderati sono minimizzati.

In definitiva, la padronanza del controllo della temperatura è la chiave per sbloccare il pieno potenziale del processo MPCVD.

Tabella Riassuntiva:

| Componente di Controllo | Funzione Primaria | Impatto Chiave sul Processo |

|---|---|---|

| Potenza a Microonde | Fonte di calore principale tramite energia del plasma | Imposta direttamente la temperatura base del substrato |

| Riscaldatori Ausiliari | Forniscono messa a punto fine e preriscaldamento | Garantisce la stabilità e gestisce aggiustamenti sottili |

| Sensore di Temperatura (Pirometro) | Monitora la temperatura del substrato in tempo reale | Fornisce dati all'anello di controllo per l'accuratezza |

| Anello di Controllo di Retroazione | Regola la potenza in base ai dati del sensore | Mantiene una stabilità eccezionale per prevenire difetti |

Padroneggia il controllo termico preciso per la tua ricerca sui materiali avanzati. Una temperatura del substrato instabile può portare a guasti del processo, scarsa qualità del film e risorse sprecate. La profonda esperienza di KINTEK nei sistemi ad alta temperatura, comprese le soluzioni avanzate per forni e CVD/PECVD, si traduce in una profonda comprensione della gestione termica precisa richiesta per processi MPCVD di successo. Lascia che i nostri ingegneri ti aiutino a ottenere le condizioni stabili e ripetibili necessarie per una crescita superiore di diamante, grafene o altri materiali di alto valore.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi specifici di R&S con soluzioni personalizzate.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora