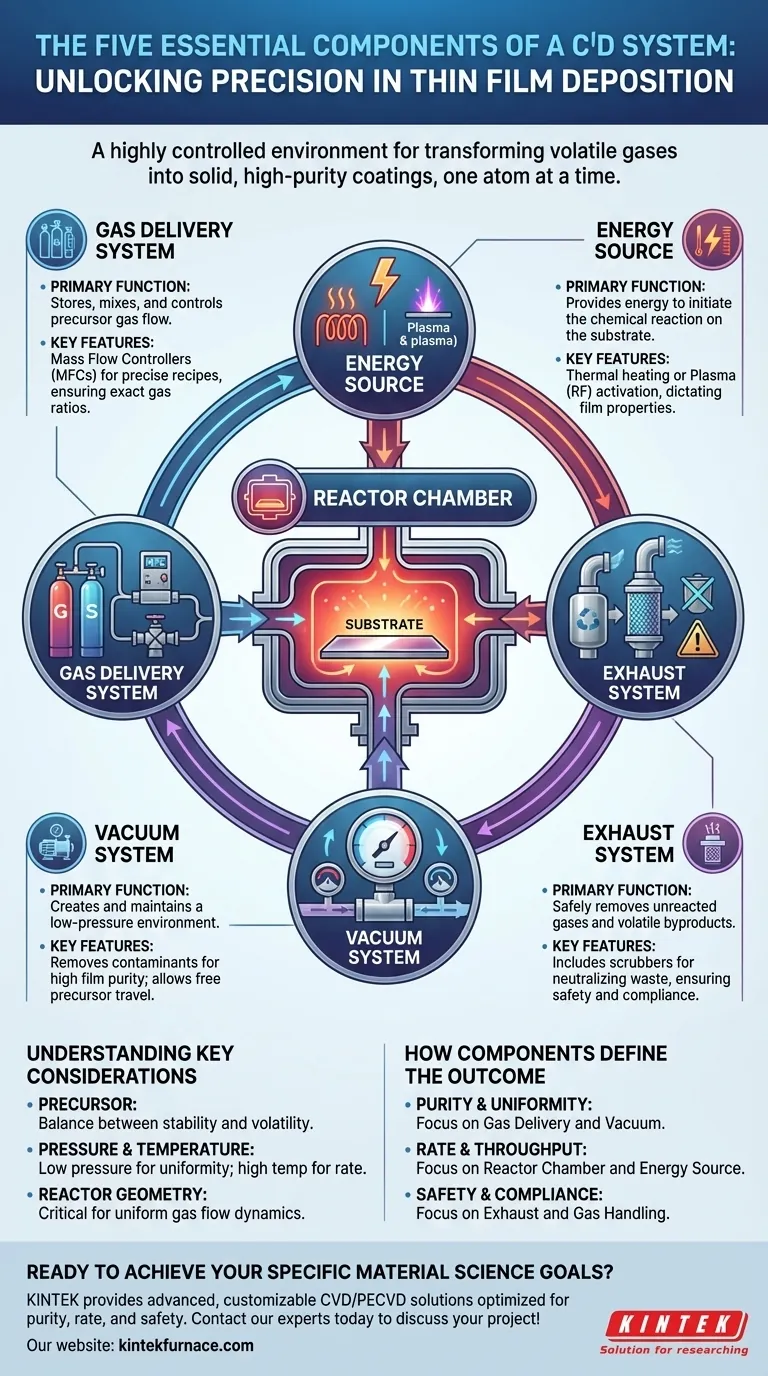

Al suo interno, un sistema di deposizione chimica da vapore (CVD) è un ambiente altamente controllato progettato per un compito specifico: depositare film eccezionalmente sottili di materiale su un substrato. Un apparato CVD completo è composto da cinque gruppi di apparecchiature essenziali: un sistema di erogazione dei gas, una camera del reattore, una fonte di energia, un sistema di vuoto e un sistema di scarico. Ogni componente svolge un ruolo preciso nel trasformare i gas chimici volatili in un rivestimento solido e di elevata purezza.

Un sistema CVD non è semplicemente una raccolta di hardware. È un processo ingegnerizzato con precisione in cui ogni componente lavora in concerto per trasportare le sostanze chimiche volatili in un vuoto, fornire l'energia necessaria affinché reagiscano e depositare uniformemente un nuovo strato di materiale, un atomo o una molecola alla volta.

L'anatomia di un sistema CVD

Per comprendere la CVD, è necessario prima comprendere la funzione di ogni apparecchiatura. Il processo scorre logicamente dall'erogazione dei gas allo scarico finale, con la reazione che avviene al centro.

Il sistema di erogazione dei gas

Questo sistema è il punto di partenza dell'intero processo. Il suo compito è immagazzinare, miscelare e controllare con precisione la portata dei precursori chimici nel reattore.

I precursori sono i gas volatili o i liquidi vaporizzati che contengono gli elementi che si desidera depositare. Il sistema di erogazione dei gas utilizza i controllori di flusso massico (MFC) per garantire che la ricetta esatta di gas entri nella camera alla velocità corretta.

La camera del reattore

Il reattore è il cuore del sistema CVD. È una camera sigillata progettata per contenere la reazione e ospitare il materiale che viene rivestito, noto come substrato.

La progettazione della camera è fondamentale per garantire che i gas fluiscano uniformemente sul substrato, il che influisce direttamente sull'uniformità e sulla qualità del film sottile finale.

La fonte di energia

La deposizione chimica da vapore richiede energia per scomporre i gas precursori e avviare la reazione chimica sulla superficie del substrato. Questa energia può essere fornita in diverse forme.

I metodi comuni includono l'energia termica, in cui il substrato viene riscaldato a temperature elevate, o l'energia al plasma, in cui un campo elettromagnetico (come un campo a radiofrequenza o RF) energizza il gas in uno stato di plasma reattivo. La scelta della fonte di energia determina i parametri del processo e i tipi di film che possono essere cresciuti.

Il sistema di vuoto

La CVD viene eseguita sottovuoto, a pressioni ben al di sotto della nostra normale atmosfera. Il sistema di vuoto, tipicamente una serie di pompe, è responsabile della creazione e del mantenimento di questo ambiente a bassa pressione.

In primo luogo, rimuove l'aria e qualsiasi altra particella contaminante dalla camera del reattore, garantendo un'elevata purezza del film. In secondo luogo, la bassa pressione consente alle molecole precursore di viaggiare liberamente verso la superficie del substrato senza collidere con altre molecole di gas.

Il sistema di scarico

Una volta completata la reazione, non tutti i gas precursori saranno stati consumati. Il sistema di scarico rimuove in sicurezza questi gas non reagiti e qualsiasi sottoprodotto volatile dalla camera.

Questo è un componente critico per la sicurezza e l'ambiente, poiché molte sostanze chimiche precursore possono essere tossiche, infiammabili o dannose. Lo scarico include spesso "scrubber" o sistemi di abbattimento che neutralizzano i gas di scarico prima che vengano rilasciati.

Comprendere le considerazioni chiave del sistema

Le prestazioni di un sistema CVD sono determinate dall'interazione tra i suoi componenti. Avere semplicemente tutte le parti non è sufficiente; devono essere ottimizzate per un risultato specifico, che comporta sempre dei compromessi.

Stabilità del precursore rispetto alla volatilità

Le sostanze chimiche utilizzate nella CVD devono essere sufficientemente volatili da essere trasportate come gas, ma sufficientemente stabili da non decomporsi prima di raggiungere il substrato. Questo equilibrio è fondamentale. Un precursore eccessivamente stabile richiede troppa energia per reagire, mentre uno instabile può intasare le linee del gas o depositare film in aree indesiderate.

Controllo della pressione e della temperatura

Il sistema di vuoto e la fonte di energia sono in una partnership costante. La pressione all'interno del reattore determina come si muovono le molecole, mentre la temperatura fornisce l'energia per la reazione. Una pressione più bassa può migliorare l'uniformità del film ma diminuire la velocità di deposizione. Temperature più elevate possono aumentare la velocità ma possono anche danneggiare un substrato sensibile.

Geometria del reattore

La forma e le dimensioni della camera del reattore non sono arbitrarie. Il design determina la dinamica del flusso dei gas all'interno. Un design scadente può portare a turbolenze o zone stagnanti, con conseguente formazione di un film più spesso in alcune aree e più sottile in altre, compromettendo le prestazioni del dispositivo.

Come ogni componente definisce il risultato

Quando si progetta o si sceglie un processo CVD, l'obiettivo principale determinerà quali componenti richiedono maggiore attenzione.

- Se il tuo obiettivo principale è la purezza e l'uniformità del film: Il tuo sistema di erogazione dei gas e il sistema di vuoto sono fondamentali per prevenire la contaminazione e garantire un flusso di gas uniforme.

- Se il tuo obiettivo principale è la velocità di deposizione e la produttività: La progettazione della camera del reattore e la potenza della fonte di energia saranno i fattori principali che limiteranno la tua velocità.

- Se il tuo obiettivo principale è la sicurezza e la conformità ambientale: I sistemi di scarico e di gestione dei gas richiedono i protocolli di progettazione, monitoraggio e manutenzione più rigorosi.

In definitiva, comprendere come questi distinti sistemi di apparecchiature interagiscono è la chiave per padroneggiare il processo CVD e raggiungere i tuoi specifici obiettivi di scienza dei materiali.

Tabella riassuntiva:

| Componente | Funzione principale | Caratteristiche chiave |

|---|---|---|

| Sistema di erogazione dei gas | Immagazzina, miscela e controlla il flusso dei gas precursori | Controllori di flusso massico (MFC) per ricette precise |

| Camera del reattore | Ospita il substrato per la reazione di deposizione | Design sigillato per un flusso di gas uniforme e qualità del film |

| Fonte di energia | Fornisce energia per avviare la reazione chimica | Riscaldamento termico o attivazione al plasma (RF) |

| Sistema di vuoto | Crea e mantiene un ambiente a bassa pressione | Rimuove i contaminanti, garantisce un'elevata purezza del film |

| Sistema di scarico | Rimuove in sicurezza i gas non reagiti e i sottoprodotti | Scrubber per la sicurezza e la conformità ambientale |

Pronto a raggiungere i tuoi obiettivi specifici di scienza dei materiali?

Comprendere la teoria è il primo passo; implementarla richiede un sistema perfettamente adattato alle tue esigenze sperimentali uniche. KINTEK è specializzata nel fornire soluzioni CVD avanzate e ad alte prestazioni per diversi laboratori.

Sfruttando le nostre eccezionali capacità di R&S e di produzione interna, offriamo una linea di prodotti completa, inclusi sofisticati sistemi CVD/PECVD, completata da una forte personalizzazione approfondita. Garantiamo che il tuo sistema sia ottimizzato per il tuo obiettivo principale, che si tratti della massima purezza del film, di un'elevata velocità di deposizione o di una rigorosa conformità alla sicurezza.

Costruiamo insieme il tuo processo CVD ideale. Contatta oggi stesso i nostri esperti per discutere il tuo progetto e scoprire la differenza KINTEK.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura