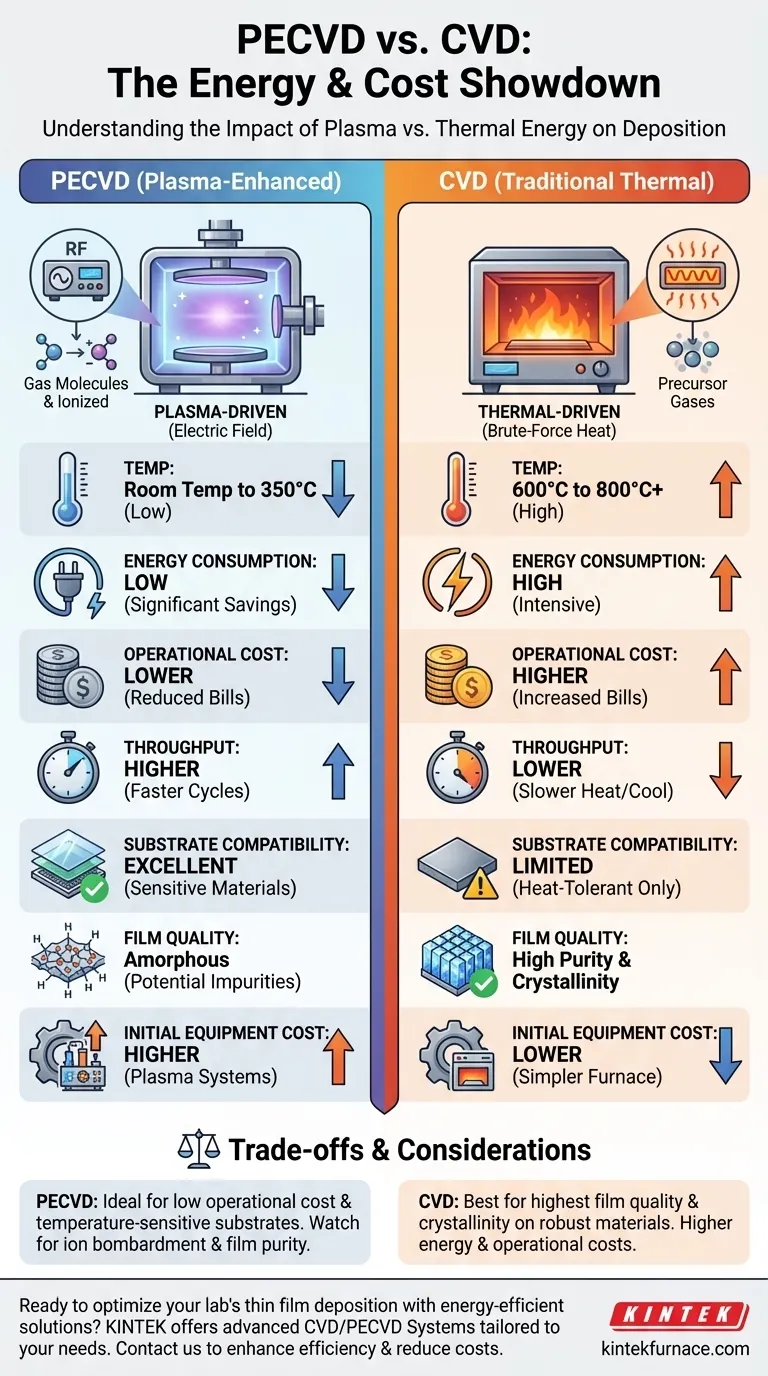

In sostanza, la PECVD (Chemical Vapor Deposition potenziata al plasma) è significativamente più efficiente dal punto di vista energetico e presenta costi operativi inferiori rispetto alla tradizionale CVD termica. Ciò è dovuto al fatto che la PECVD opera a temperature molto più basse, spesso dalla temperatura ambiente fino a 350°C, utilizzando un campo elettrico per generare il plasma, che fornisce l'energia per la reazione chimica. Al contrario, la CVD convenzionale si basa sul calore intenso, tipicamente da 600°C a 800°C o superiore, con conseguente consumo energetico sostanzialmente maggiore.

La scelta tra PECVD e CVD non riguarda solo il costo, ma la fonte di energia fondamentale utilizzata per la deposizione. La CVD utilizza energia termica di forza bruta, mentre la PECVD utilizza energia al plasma mirata. Questa singola differenza determina la temperatura operativa, il consumo energetico, il costo e i tipi di materiali con cui si possono lavorare.

La Differenza Fondamentale: Calore contro Plasma

Per comprendere le implicazioni sui costi e sull'energia, è necessario prima capire come ciascun processo guida le reazioni chimiche necessarie per formare un film sottile.

Come Funziona la CVD Tradizionale: L'Approccio Termico

La CVD convenzionale funziona come un forno ad alta temperatura. I gas precursori vengono introdotti in una camera di reazione, che viene riscaldata a temperature estreme.

Questa energia termica forza i gas a decomporsi e a reagire sulla superficie di un substrato, depositando il film sottile desiderato. Il processo è semplice nel concetto ma ad alta intensità energetica, poiché richiede il riscaldamento dell'intero substrato e dei suoi immediati dintorni a temperature molto elevate.

Come Funziona la PECVD: L'Approccio Guidato dal Plasma

La PECVD evita la necessità di calore estremo. Invece, applica un campo elettrico (tipicamente a radiofrequenza) ai gas precursori all'interno della camera.

Questo campo energizza il gas trasformandolo in un plasma, uno stato della materia altamente reattivo contenente elettroni, ioni e radicali liberi ad alta energia. Queste specie reattive guidano quindi la reazione di deposizione a una temperatura del substrato molto più bassa, riducendo drasticamente il budget energetico termico complessivo.

Tradurre la Fonte di Energia in Costo e Prestazioni

I diversi meccanismi energetici hanno conseguenze dirette e prevedibili sull'efficienza operativa, sui costi e sulle capacità dei materiali.

Consumo Energetico e Costi Operativi

Poiché la PECVD opera a temperature significativamente più basse, il suo consumo energetico diretto è molto inferiore rispetto a quello di un forno CVD ad alta temperatura.

Ciò si traduce direttamente in bollette energetiche più basse e costi operativi ridotti. Il profilo energetico inferiore comporta anche un'impronta ambientale più piccola, che è un fattore sempre più importante nella produzione moderna.

Produttività e Tempo di Elaborazione

I sistemi PECVD possono spesso ottenere una produttività maggiore e cicli di deposizione più rapidi. Il tempo necessario per riscaldare e raffreddare un sistema CVD ad alta temperatura è una parte significativa del tempo totale di processo.

Eliminando questo esteso ciclo termico, la PECVD riduce il tempo di processo complessivo, migliorando ulteriormente la sua efficacia in termini di costi, specialmente negli ambienti di produzione ad alto volume.

Compatibilità del Substrato: Il Vantaggio della Temperatura

Questo è spesso il fattore decisivo. Le alte temperature della CVD tradizionale possono danneggiare o distruggere substrati sensibili alla temperatura, come plastiche, polimeri o dispositivi a semiconduttore complessi con strati preesistenti.

La natura a bassa temperatura della PECVD la rende l'unica opzione praticabile per depositare film su questi tipi di materiali senza causare stress termico, deformazione o danni irreversibili.

Comprendere i Compromessi e i Limiti

Sebbene la PECVD offra chiari vantaggi in termini di energia e costi, non è universalmente superiore. La scelta comporta compromessi critici relativi al processo stesso.

La Sfida del Bombardamento Ionico nella PECVD

Lo stesso plasma che consente la deposizione a bassa temperatura può anche essere fonte di problemi. In alcune configurazioni PECVD (PECVD diretta), ioni ad alta energia provenienti dal plasma possono bombardare la superficie del substrato.

Questo bombardamento può causare danni fisici al film in crescita o al substrato stesso, influenzando potenzialmente le proprietà elettroniche o ottiche del materiale. I sistemi PECVD remoti avanzati mitigano questo problema generando il plasma lontano dal substrato, ma ciò aumenta la complessità del sistema.

Qualità e Purezza del Film

La CVD termica ad alta temperatura produce spesso film con elevata purezza e elevata cristallinità poiché l'energia termica consente agli atomi di assestarsi in una struttura reticolare stabile e a bassa energia.

I film PECVD, essendo depositati a temperature più basse, possono talvolta avere una struttura più amorfa (meno ordinata) o contenere elementi incorporati come l'idrogeno proveniente dai gas precursori. Questo non è intrinsecamente negativo: il silicio amorfo è fondamentale per le celle solari, ma è una differenza materiale chiave.

Complessità delle Apparecchiature e Costo Iniziale

Un sistema PECVD richiede uno stack di generazione del plasma, inclusi un alimentatore RF e una rete di adattamento (matching network), che può aumentare il costo iniziale del capitale e la complessità rispetto a un più semplice forno CVD termico. Sebbene i costi operativi siano inferiori, l'investimento iniziale per un sistema PECVD può essere più elevato.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai tuoi obiettivi tecnici e aziendali principali.

- Se la tua priorità principale è minimizzare i costi operativi e l'energia su un substrato resistente al calore: La PECVD è generalmente la scelta più conveniente per la produzione ad alto volume grazie al minor consumo energetico e alla maggiore produttività.

- Se la tua priorità principale è depositare film su materiali sensibili alla temperatura: La PECVD è l'opzione definitiva e spesso l'unica praticabile.

- Se la tua priorità principale è ottenere la massima cristallinità o purezza del film possibile per un substrato robusto: Potrebbe essere necessaria la CVD termica ad alta temperatura tradizionale per ottenere le proprietà del materiale desiderate, nonostante il suo maggiore costo energetico.

In definitiva, comprendere la fisica alla base di ciascun metodo ti consente di selezionare il processo che meglio si allinea con i tuoi obiettivi di materiale, substrato e produzione.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD |

|---|---|---|

| Temperatura Operativa | Temperatura ambiente fino a 350°C | 600°C a 800°C o superiore |

| Consumo Energetico | Basso (guidato dal plasma) | Alto (guidato termicamente) |

| Costo Operativo | Inferiore | Superiore |

| Produttività | Superiore (cicli più rapidi) | Inferiore (riscaldamento/raffreddamento più lenti) |

| Compatibilità Substrato | Eccellente per materiali sensibili alla temperatura | Limitata ai substrati resistenti al calore |

| Qualità del Film | Amorfo, potenziale presenza di impurità | Elevata purezza e cristallinità |

| Costo Iniziale Attrezzature | Superiore (a causa dei sistemi al plasma) | Inferiore (forno più semplice) |

Pronto a ottimizzare la deposizione di film sottili del tuo laboratorio con soluzioni ad alta efficienza energetica? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori forni ad alta temperatura avanzati. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di una PECVD conveniente per processi a bassa temperatura o di sistemi CVD ad alta purezza, possiamo personalizzare soluzioni per migliorare la tua efficienza e ridurre i costi operativi. Contattaci oggi per discutere come KINTEK può supportare la tua applicazione specifica e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura