I principali svantaggi di un reattore PECVD diretto sono il bombardamento ionico diretto del substrato e la contaminazione dovuta all'erosione degli elettrodi. Poiché il substrato è posto direttamente all'interno del campo del plasma, è esposto a ioni energetici che possono causare danni fisici. Contemporaneamente, gli elettrodi stessi vengono bombardati, causando lo sputtering del materiale che si incorpora nel film in crescita come impurità.

Il problema principale del PECVD diretto è il suo design fondamentale: il substrato è immerso nello stesso plasma utilizzato per creare i precursori del film. Questa semplicità di configurazione crea un compromesso intrinseco, contrapponendo l'efficienza della deposizione al rischio di danni al substrato e alla riduzione della purezza del film.

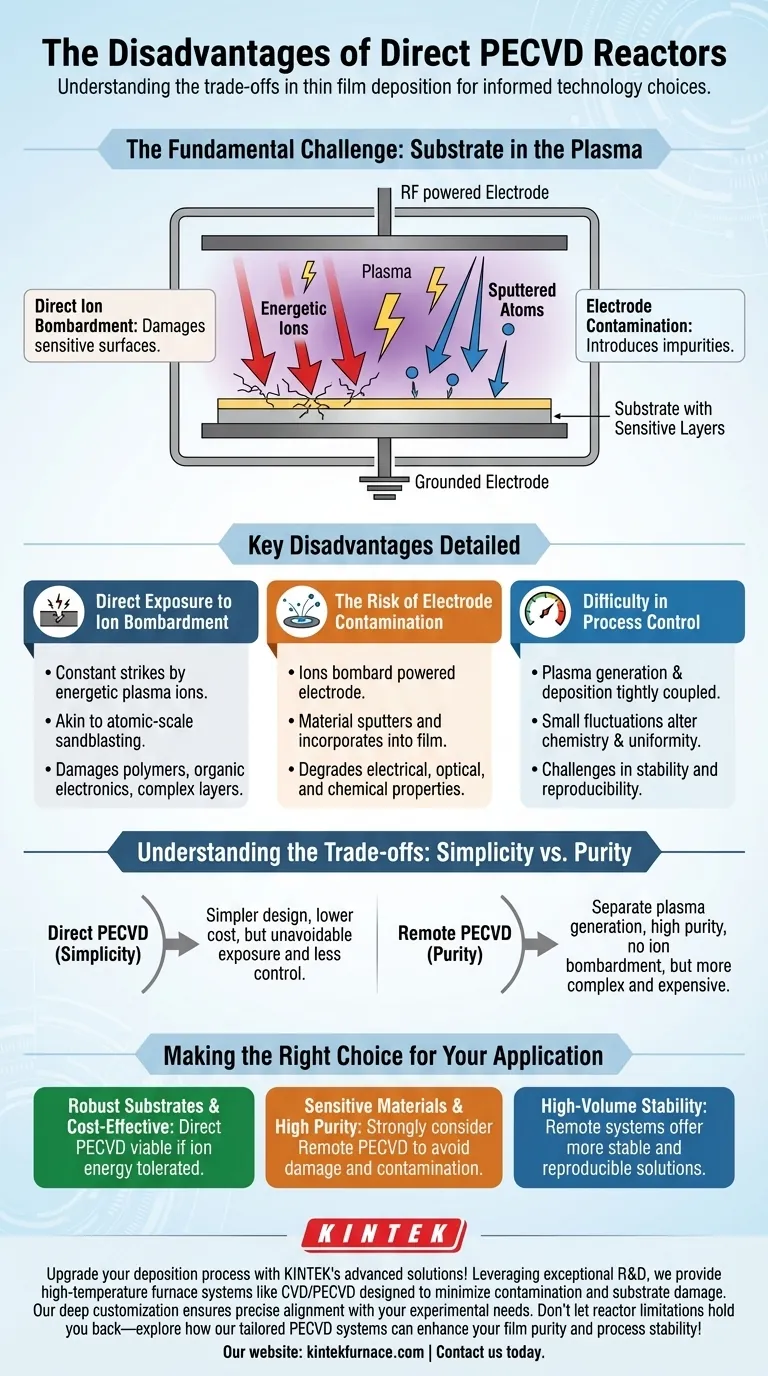

La Sfida Fondamentale: Substrato nel Plasma

La caratteristica distintiva di un reattore PECVD diretto, tipicamente un sistema al plasma accoppiato capacitivamente (CCP), è che il substrato si trova su uno degli elettrodi utilizzati per generare il plasma. Questa architettura è la causa diretta dei suoi principali inconvenienti.

Esposizione Diretta al Bombardamento Ionico

In un sistema PECVD diretto, il substrato viene costantemente colpito da ioni energetici provenienti dal plasma. Questo è simile a una delicata sabbiatura su scala atomica.

Sebbene questa energia ionica possa talvolta essere benefica per la densità del film, diventa uno svantaggio significativo quando si lavora con materiali sensibili. Questo bombardamento può danneggiare la superficie di polimeri, elettronica organica o strati complessi di dispositivi semiconduttori già presenti sul wafer.

Il Rischio di Contaminazione degli Elettrodi

Gli stessi ioni che bombardano il substrato colpiscono anche l'elettrodo alimentato (e le pareti circostanti della camera). Questo bombardamento può espellere fisicamente, o "sputterare", atomi dal materiale dell'elettrodo.

Questi atomi sputtered viaggiano attraverso la camera e possono essere incorporati nel film mentre cresce sul substrato. Questo introduce contaminanti metallici o di altro tipo, che possono degradare gravemente le proprietà elettriche, ottiche o chimiche desiderate del film.

Difficoltà nel Controllo del Processo

Poiché la generazione del plasma e la deposizione del film avvengono nello stesso spazio fisico, i processi sono strettamente accoppiati. Piccole fluttuazioni di potenza, pressione del gas o temperatura possono alterare la chimica e l'uniformità del plasma.

Ciò rende difficile ottenere condizioni altamente stabili e riproducibili, soprattutto rispetto ai sistemi in cui la generazione del plasma è separata dalla camera di deposizione.

Comprendere i Compromessi: Semplicità vs. Purezza

Nessuna tecnologia viene scelta senza motivo. Gli svantaggi del PECVD diretto devono essere soppesati rispetto ai suoi vantaggi, che riguardano principalmente la semplicità e il costo.

Il Vantaggio della Semplicità

I reattori PECVD diretti sono spesso più semplici nel design e nel funzionamento rispetto alle loro alternative. Con meno componenti e una configurazione più diretta, possono essere meno costosi da costruire e mantenere. Ciò li rende un'opzione attraente per molte applicazioni in cui la massima purezza o la lavorazione più delicata non è un requisito rigoroso.

Il Problema Inerente di Purezza e Danni

Il compromesso per questa semplicità è l'inevitabile esposizione del substrato all'ambiente aggressivo del plasma. Non è possibile disaccoppiare la generazione del plasma dal processo di deposizione. Ciò significa che si ha un controllo meno indipendente sull'energia e sul flusso degli ioni sulla superficie del substrato.

Quando Considerare Alternative

Le limitazioni del PECVD diretto hanno portato allo sviluppo di sistemi PECVD indiretti o remoti. In questi progetti, il plasma viene generato in una camera separata, e solo le specie chimiche reattive desiderate (radicali) vengono fatte fluire sul substrato. Questo approccio elimina virtualmente sia il bombardamento ionico che la contaminazione degli elettrodi, ma al costo di un sistema più complesso e costoso.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di deposizione richiede una chiara comprensione dell'obiettivo primario del tuo progetto. Gli svantaggi del PECVD diretto possono essere difetti critici per un'applicazione, ma compromessi accettabili per un'altra.

- Se il tuo obiettivo principale è la deposizione economica su substrati robusti: il PECVD diretto può essere una scelta valida ed economica, soprattutto se il materiale può sopportare una certa energia ionica.

- Se il tuo obiettivo principale è la deposizione di film ad alta purezza su materiali sensibili (come polimeri o elettronica): dovresti considerare seriamente un'alternativa come il PECVD remoto per evitare danni al substrato e contaminazione dagli elettrodi.

- Se il tuo obiettivo principale è ottenere la massima stabilità del processo per la produzione ad alto volume: l'accoppiamento intrinseco nel PECVD diretto richiede un controllo del processo eccezionalmente rigoroso, e un sistema remoto potrebbe offrire una soluzione più stabile e riproducibile.

In definitiva, la scelta dello strumento giusto dipende da una valutazione lucida dei compromessi tra costo del sistema, complessità del processo e qualità finale del film che la tua applicazione richiede.

Tabella Riepilogativa:

| Svantaggio | Impatto |

|---|---|

| Bombardamento Ionico Diretto | Danni fisici a substrati sensibili come polimeri ed elettronica |

| Contaminazione degli Elettrodi | Introduzione di impurità, che degradano le proprietà elettriche e ottiche del film |

| Difficoltà nel Controllo del Processo | Difficoltà nel raggiungere condizioni stabili e riproducibili a causa di processi accoppiati |

Aggiorna il tuo processo di deposizione con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i sistemi CVD/PECVD, progettati per minimizzare la contaminazione e i danni al substrato. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Non lasciare che le limitazioni del reattore ti ostacolino—contattaci oggi per scoprire come i nostri sistemi PECVD su misura possono migliorare la purezza del tuo film e la stabilità del processo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione